核壳微胶囊是一种结合了核心和外壳材料特点的智能材料,广泛应用于制药、生物医学、食品工业等领域,它们可用于细胞封装、药物递送和环境监测等。这些微胶囊的制备通常使用乳液聚合、相分离、溶胶凝胶封装、喷雾干燥等方法,但这些方法在控制尺寸和分布上存在挑战。液滴微流控技术作为一种更精确的制备方法,能制备高度单分散、尺寸和结构高度可控的双乳液液滴,为制备微胶囊提供解决方案。

微胶囊的制备可以通过各种壳体固化方法实现,这些方法取决于壳体的性质:溶剂蒸发或沉淀(用于PLGA微胶囊),离子交联或凝胶化(用于海藻酸盐微胶囊),化学交联(用于壳聚糖微胶囊),紫外线光交联(用于PEGDA微胶囊等)。光引发聚合最为常见,因其快速响应、精确控制固化区域和对周围环境影响小。

1)微液滴的制备

将一定量的內相、中间相、外相溶液分别抽取到10毫升规格的注射器中,并将其固定在液滴微流控工作站的注射泵上。

使用特氟龙(PTFE)导管,一端通过鲁尔接头与各注射器连接,确保连接牢固无泄漏。另一端通过倒锥接头与微流控芯片(DUAL芯片)进液口连接。

将特氟龙导管通过倒锥接头与芯片的收集口连接,作为收集管使用,以便收集生成的乳液液滴。

取适量收集相至收集瓶中,并确保收集管的出液端浸没在收集相中,以便产物能够顺利进入收集相。

在工作站上设定各相相的流速。首先启动外相溶液,确保通道完全充满。

外相稳定后,启动中间相溶液,形成单乳液液滴。

单乳液液滴形成稳定后,再开启内相溶液。

通过调节三相溶液的流速,控制双乳液液滴的尺寸和内核数量。

将收集到的液滴用于后续分析和处理,例如测量粒径分布和固化。

2)微液滴的紫外(UV)固化

微液滴由出口处流出,在外界给予强度为1000 mW/cm2 紫外光照射(1 cm 照射距离),使其光交联。

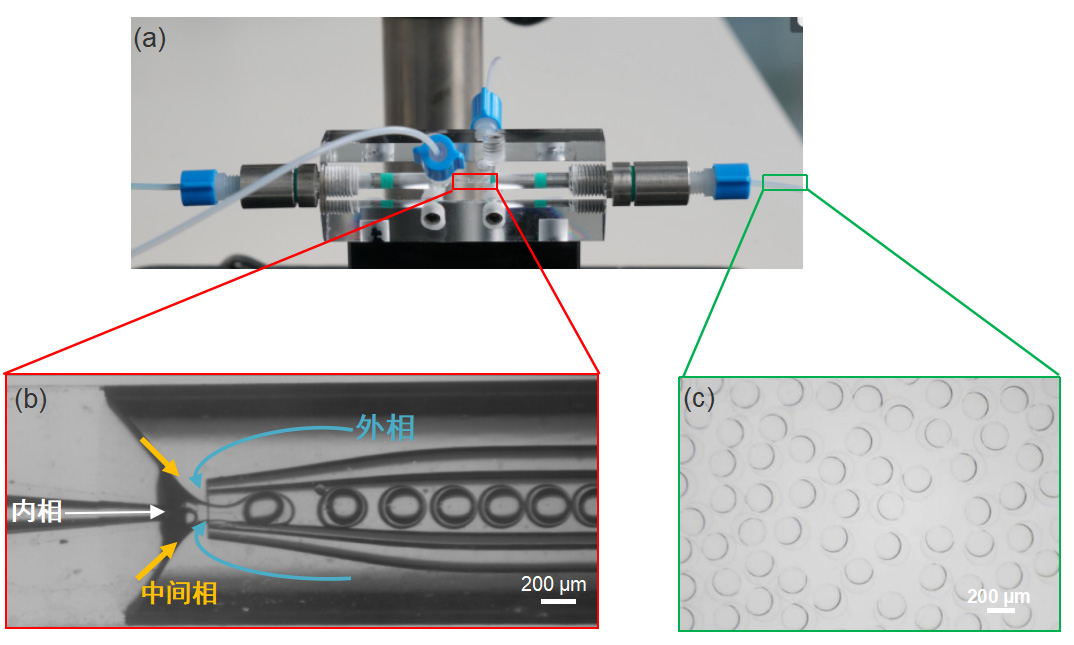

图1. 在DUAL芯片的微通道内制备双乳液液滴。(a)DUAL芯片实物图;(b)芯片中双乳液液滴的实时生成,内、中、外相的流速分别为30、30、200 μl/min;(c)载玻片上双乳液液滴的光学显微镜图。

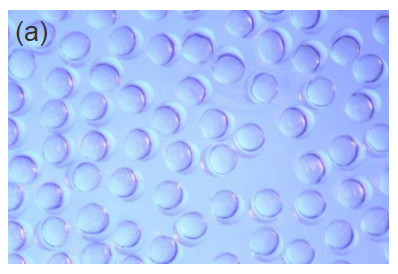

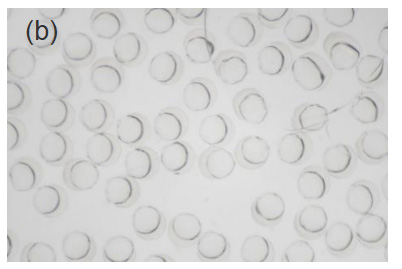

图2. (a)为 上述得到的双乳液液滴在紫外光照射下的光学显微镜图; (b)为UV固化后的微胶囊。

[1] Duran, M. , et al. "Microcapsule production by droplet microfluidics: A review from the material science approach." Materials & Design (2022).

[2] Chen, Philipp W. , R. M. Erb , and Studart, André R. "Designer Polymer-Based Microcapsules Made Using Microfluidics." Langmuir the Acs Journal of Surfaces & Colloids 28.1(2012):144.