润湿性对于生成多重乳液、稳定多相流和控制蛋白质吸附等应用至关重要。通过具有空间控制润湿性的微流体,可以生成具有精确内部结构的“定制微颗粒”,这些微颗粒在药物输送、单细胞分析、分离和轻质材料等领域展示出独特的优势与功能。然而,现有的润湿性图案化方法通常存在空间分辨率低、图案定义能力不足、过程繁琐以及与并行化架构不兼容等问题,这限制了它们在高通量生产中的实际应用。

为了解决这些问题,美国宾夕法尼亚大学Daeyeon Lee、David A. Issadore等人开发了一种新的方法,通过光刻技术在硅和玻璃微流体设备的所有通道表面(顶、底和壁)上创建微米级润湿性图案,以实现高通量双乳液生成。这种方法通过光刻技术和优化的工艺流程,保证了在微流体芯片制造过程中硅烷涂层的稳定性,并通过在复杂三维几何结构的微流体设备上进行图案化,展示了其在生成水包油包水和油包水包油双乳液方面的应用潜力。相关研究以“Micro-Patterning Wettability in Very Large Scale Microfluidic Integrated Chips for Double Emulsion Generation”为题目,发表在期刊《Advanced Functional Materials》上。

本文要点:

1、开发了一种新的方法,利用光刻技术在硅/玻璃微流控芯片上实现微米级分辨率的任意亲/疏水图案化。

2、该方法可以在3D微流道结构的顶面、底面和侧壁上实现可靠的图案化,克服了现有技术的局限性。

3、该方法与并行化微流控芯片制造(VLSMI)技术相兼容,可用于制造集成有大量并行液滴生成器的芯片。

4、通过选用热稳定性和化学稳定性较高的硅烷,并优化芯片制造工艺,实现了图案化的高稳定性。

5、该技术不仅可用于双乳液生成,还可应用于需要稳定的不相溶流体界面的其他微流控应用,如锁定释放光刻和相反转乳化。

研究中使用的1H,1H,2H,2H-全氟辛基三氯硅烷(PFTS)在微流控芯片制造过程中的稳定性是如何保证的?

1、高热稳定性:选择PFTS作为硅烷材料,因为它具有优异的热稳定性,能在高达约270℃的温度下保持稳定。

2、优化的制造工艺:研究人员调整了微流控芯片的制造流程,使其适应硅烷化处理,确保在阳极键合等高温步骤中硅烷涂层的功能得以保留。

3、温和的清洗步骤:在芯片制造过程中,使用了较温和的化学清洗步骤,避免使用可能破坏硅烷涂层的强酸或强碱。

4、阳极键合温度调整:在阳极键合过程中,将温度降低至250℃,电压提高至1200V,以减少热量对硅烷涂层的影响,同时保证芯片的密封质量。

本研究提出的在微流控芯片中实现图案化润湿性的方法有何优势?

1、高分辨率图案化:

该方法可在微流控通道的顶、底、壁等所有表面实现微米级尺度的润湿性图案化。

这种高分辨率的图案化有利于精确控制通道内液体的流动和界面稳定性。

2、兼容复杂3D结构:

与之前仅适用于平面表面的方法不同,该技术可应用于具有复杂3D几何结构的微流控芯片。

这为开发更复杂的乳液结构和功能性微粒子提供了可能。

3、可扩展性和并行化:

该方法兼容大规模并行化制造,文中展示了一个包含50个并行双乳液发生器的芯片。

这种并行化能够实现高通量的双乳液生产,达到每小时5000万个双乳液的速率。

4、制造过程中的稳定性:

作者选用了一种特殊的硅烷(PFTS)作为图案化材料,能够在高温的阳极键合过程中保持功能性。

这确保了微图案化润湿性表面在整个芯片制造过程中的稳定性。

5、广泛的适用性:

该技术不仅适用于双乳液生成,还可扩展到需要精确控制不相溶液体流动的其他微流控应用。

总之,该方法的主要优势在于实现了高分辨率、兼容复杂3D结构、可扩展性强、制造过程中稳定性高,以及适用性广泛等特点,为高通量制备功能性乳液和微粒子提供了新的技术手段。

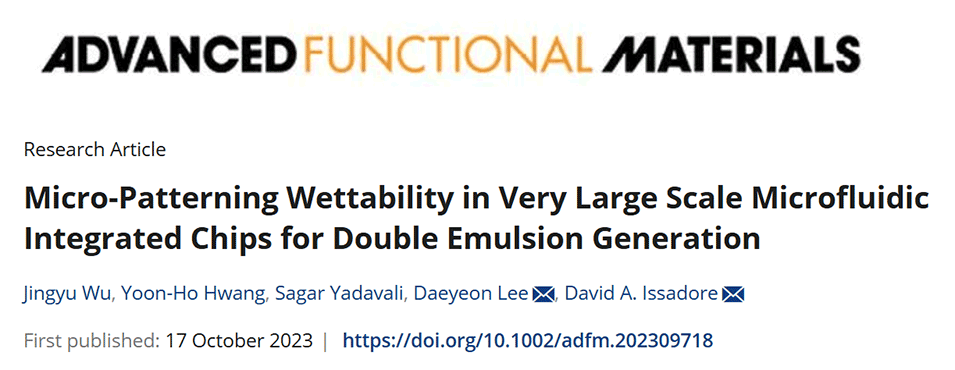

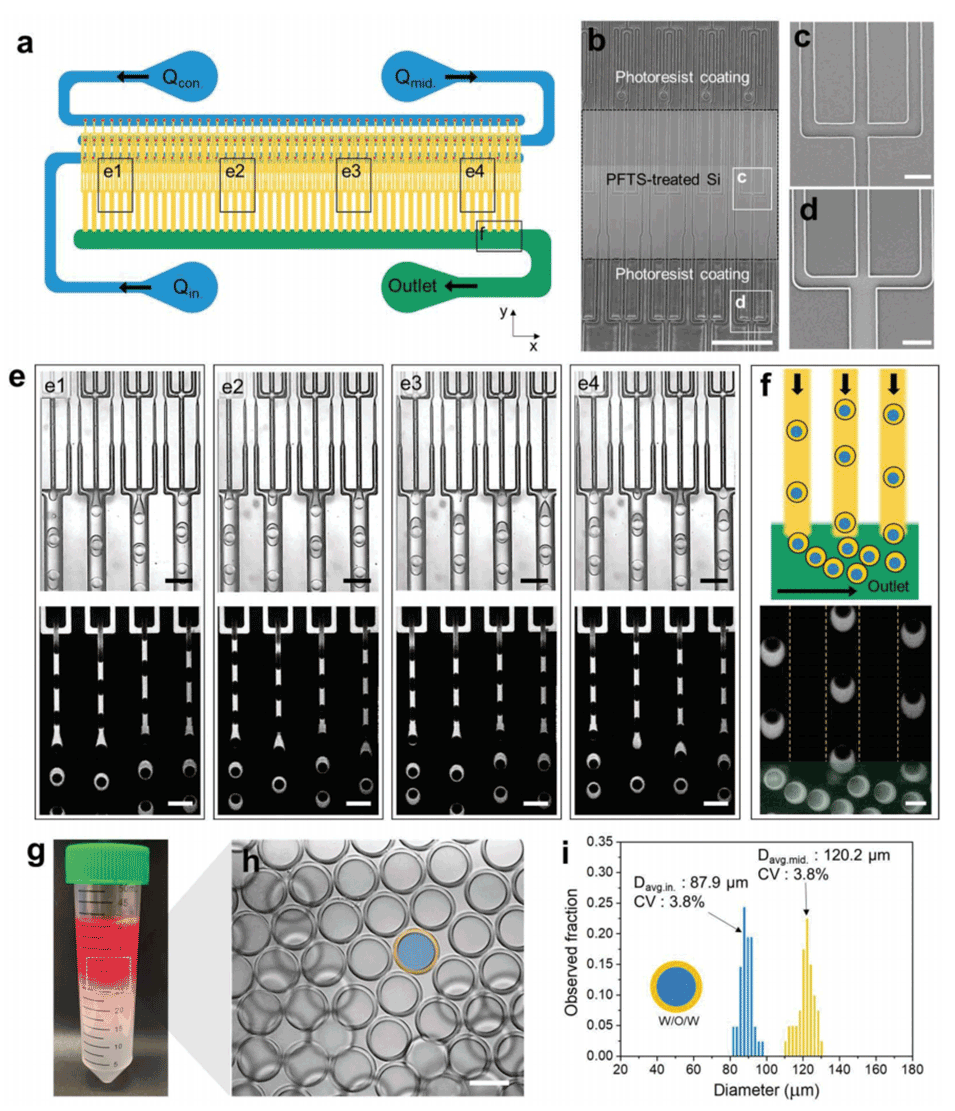

图1.用于高通量双乳液生成的润湿性图案化。

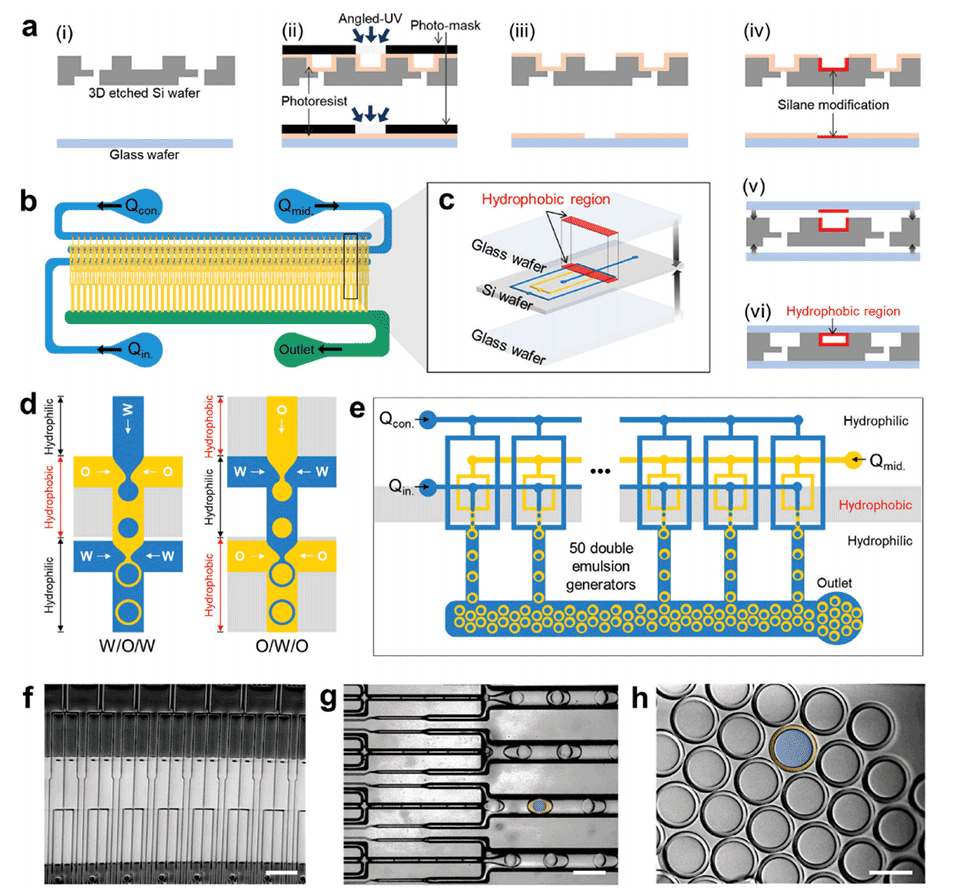

图2.润湿性图案的表征。

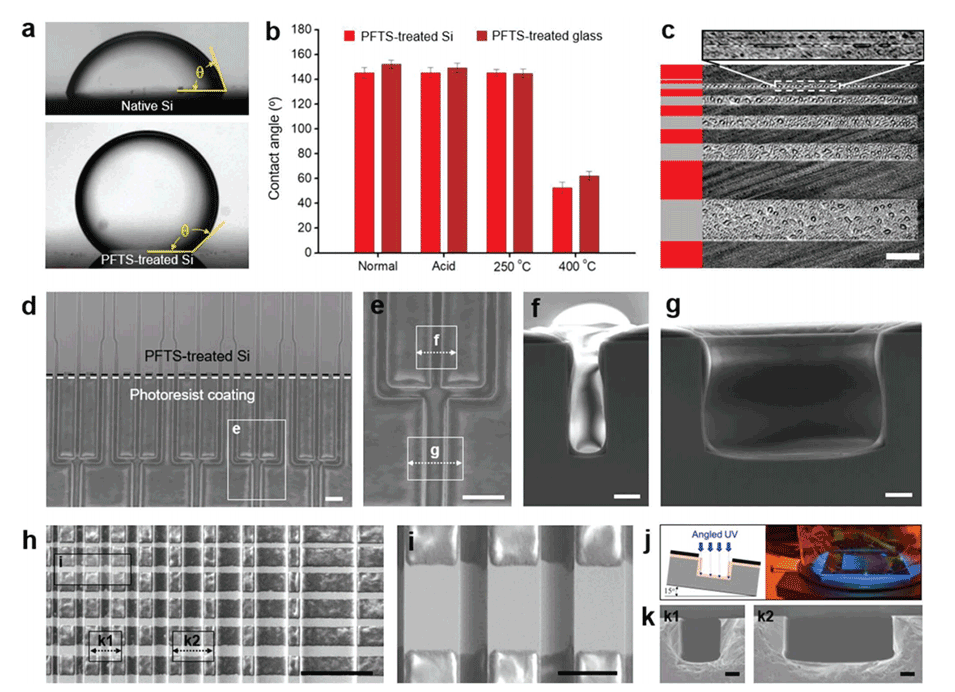

图3.单通道双乳液生成。

图4.并行装置中的双乳液生成。

原文链接:https://doi.org/10.1002/adfm.202309718