导读:

近期,宁波诺丁汉大学任勇教授、王静助理教授等人介绍了一种使用离心微流控技术合成三氧化二镍(Ni2O3)纳米粒子的新方法,探讨了旋转速度、反应时间和角加速度等因素对纳米粒子的形态、纯度、粒径及其分布的影响,并发现该技术能显著缩短纳米粒子合成的时间。相关研究以“Centrifugal Microfluidic Synthesis of Nickel Sesquioxide Nanoparticles”为题目发表于期刊《Micromachines》。

本文要点:

1、本研究采用离心微流控技术合成三氧化二镍(Ni2O3)纳米颗粒。

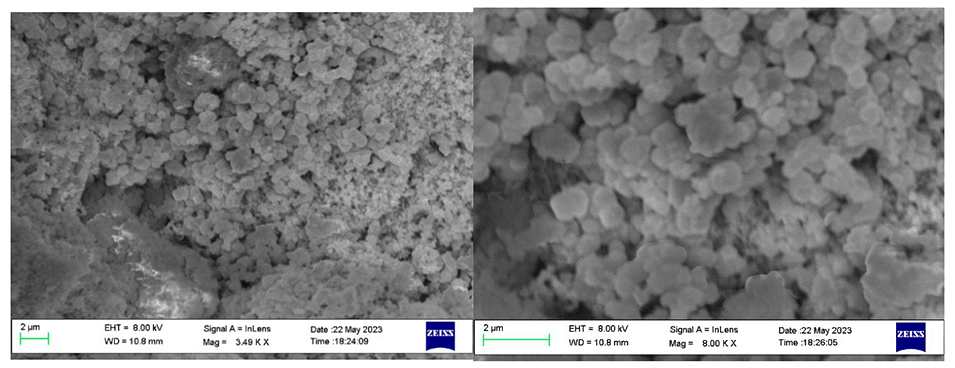

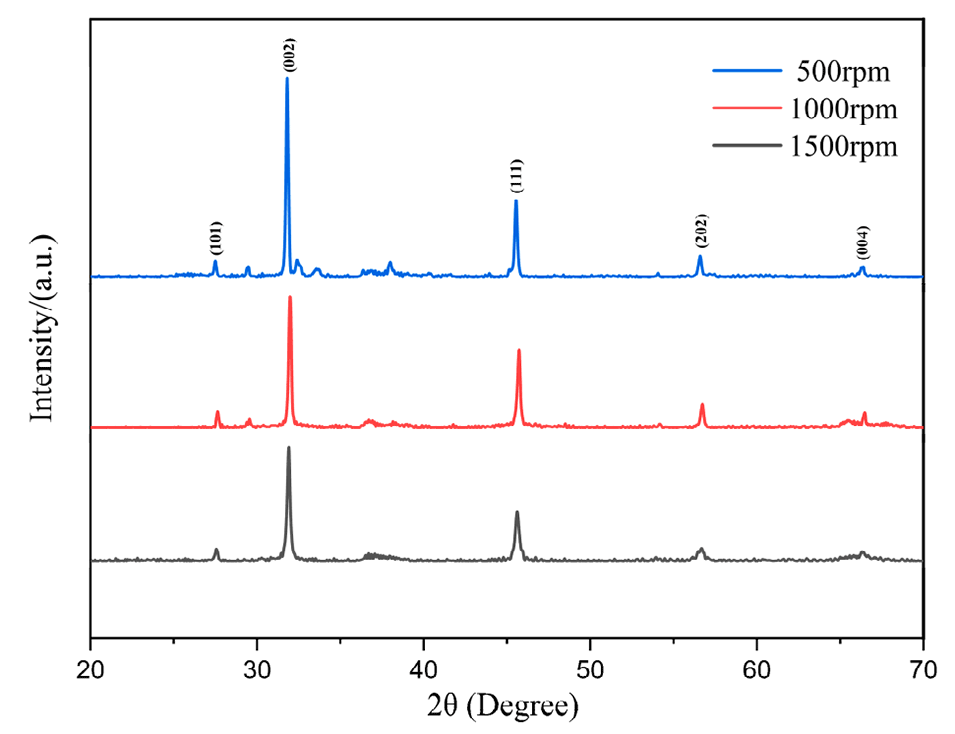

2、通过扫描电子显微镜(SEM)和X射线衍射(XRD)对合成的纳米颗粒进行表征,分析其形态、微观结构和纯度。

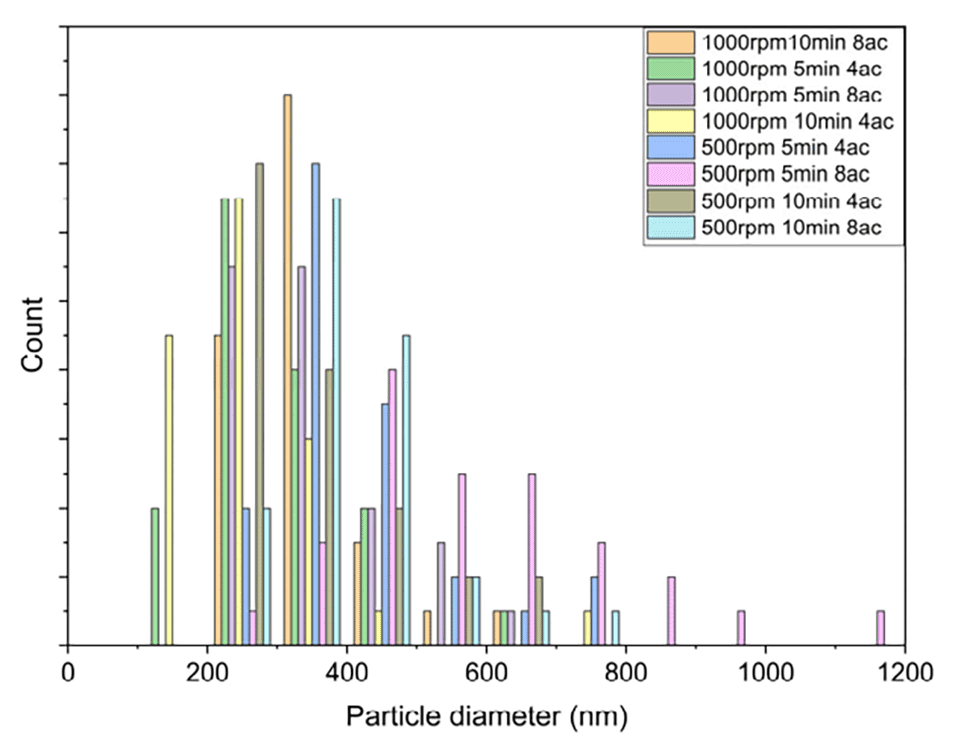

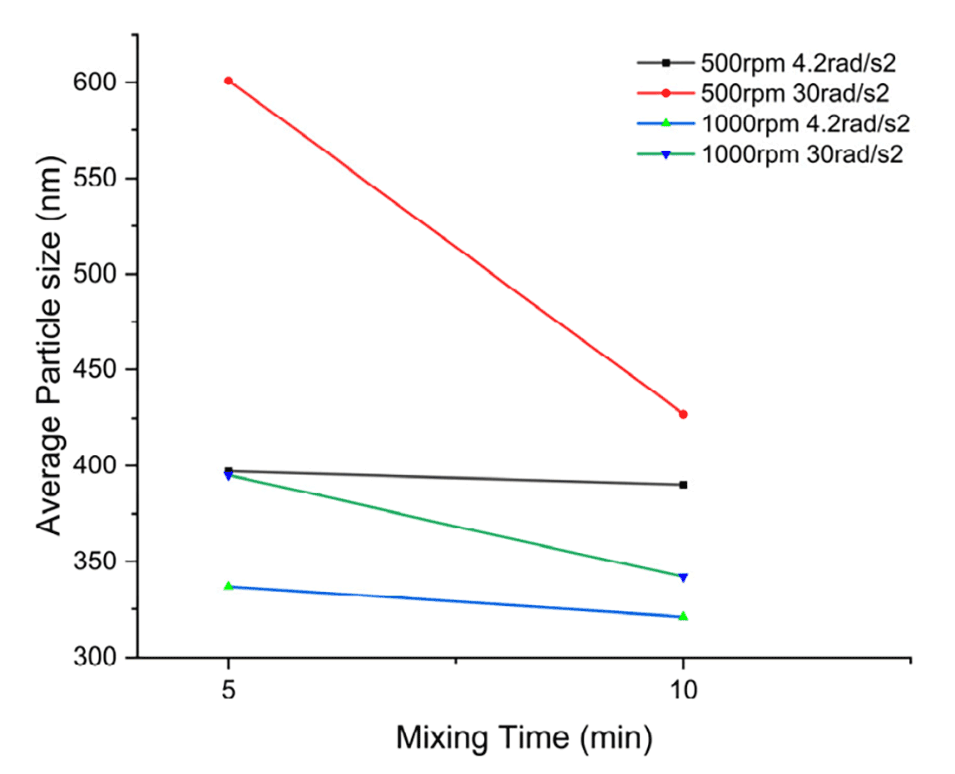

3、结果显示,在1000rpm转速下旋转10分钟,角加速度为4.2rad/s²的条件下,合成的Ni2O3纳米颗粒表现出最佳的纯度、形状完整性、小直径和较窄的直径分布。

4、实验结果表明,微流控芯片的转速和反应时间对颗粒直径和分布范围有显著影响,而旋转加速度的增加则导致颗粒尺寸范围扩大,分布变宽。

5、这些发现有助于全面了解离心微流控中各种因素所产生的影响,并将为使用离心微流控技术合成纳米颗粒提供新的见解。

使用离心微流控技术合成纳米颗粒具有多项优势:

1、快速反应时间:与传统合成方法相比,离心微流控技术显著缩短了反应时间,从几个小时减少到5-10分钟。这是由于离心力促进了反应物的快速混合和反应。

2、优越的混合效率:离心微流控平台能够实现高效的流体混合,确保反应物均匀分布,从而提高了纳米颗粒的合成质量。

3、可控性:该技术能够精确控制反应条件,如转速和反应时间,从而实现对纳米颗粒尺寸和形态的调节。这种控制能力有助于获得具有特定性质的纳米颗粒。

4、小规模生产:离心微流控芯片的设计使其适合小规模生产,能够在较小的反应体积中进行反应,减少了材料浪费。

5、集成化设计:离心微流控芯片可以集成多种流体功能,如阀控、分离和混合,简化了实验流程并提高了操作的便利性。

6、经济性:离心微流控设备通常使用廉价材料制造,且可以批量生产,降低了实验成本。

综上所述,离心微流控技术为纳米颗粒的合成提供了一种高效、可控且经济的解决方案。

在离心微流控合成Ni2O3纳米粒子的过程中,提高产物纯度可以通过以下几个方面实现:

1、优化反应条件:通过调整反应物的配比和浓度,可以减少副反应的发生,从而提高产物的纯度。原文中提到,通过控制旋转速度和反应时间,可以有效地控制粒子的尺寸和分布,间接影响纯度。

2、增加洗涤步骤:合成后的洗涤对于去除副产物和未反应的前驱体非常重要。原文指出,使用NaClO溶液和去离子水对产生的黑色沉淀物(Ni2O3·xH2O)进行多次洗涤,以去除反应中产生的NaCl和NaOH等副产物。

3、控制热处理条件:热处理是合成过程中的关键步骤,但需要小心控制温度,以避免Ni2O3还原为NiO。原文中提到,将干燥后的黑色沉淀物在90度下干燥12小时,以去除水分,但要注意温度不能过高。

4、调整旋转速度和时间:原文中的实验结果表明,旋转速度和反应时间对粒子的尺寸和分布有显著影响。通过优化这些参数,可以获得尺寸更小、分布更均匀的纳米粒子,从而有助于提高纯度。

5、减少加速度:原文中提到,增加旋转加速度会导致粒子尺寸分布范围变宽,这意味着较低的加速度可能有助于获得尺寸更一致的纳米粒子,从而提高纯度。

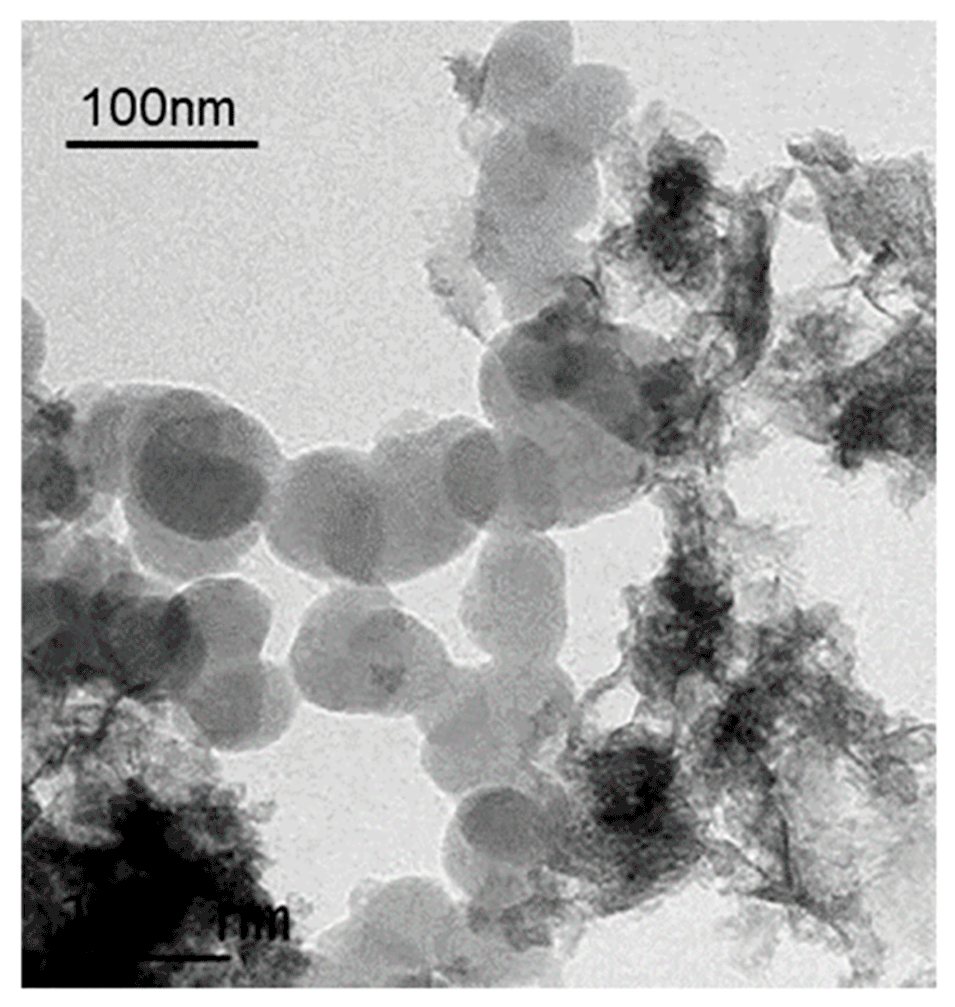

6、使用适当的分析技术:通过使用SEM、XRD和TEM等技术对合成的纳米粒子进行表征,可以评估产物的纯度,并根据结果调整合成条件。

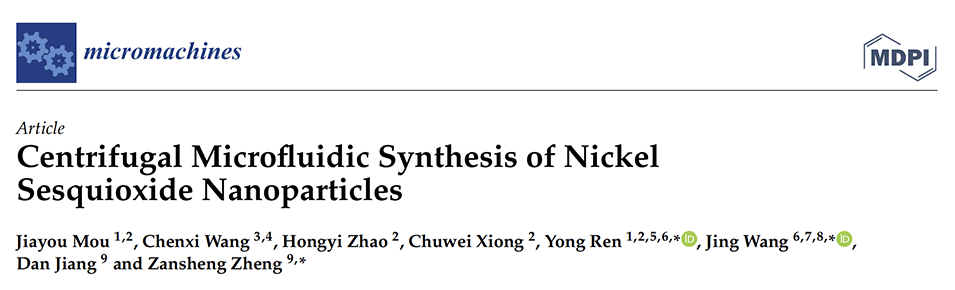

图1:描述了旋转离心微流控芯片中微通道内流体所受的力。

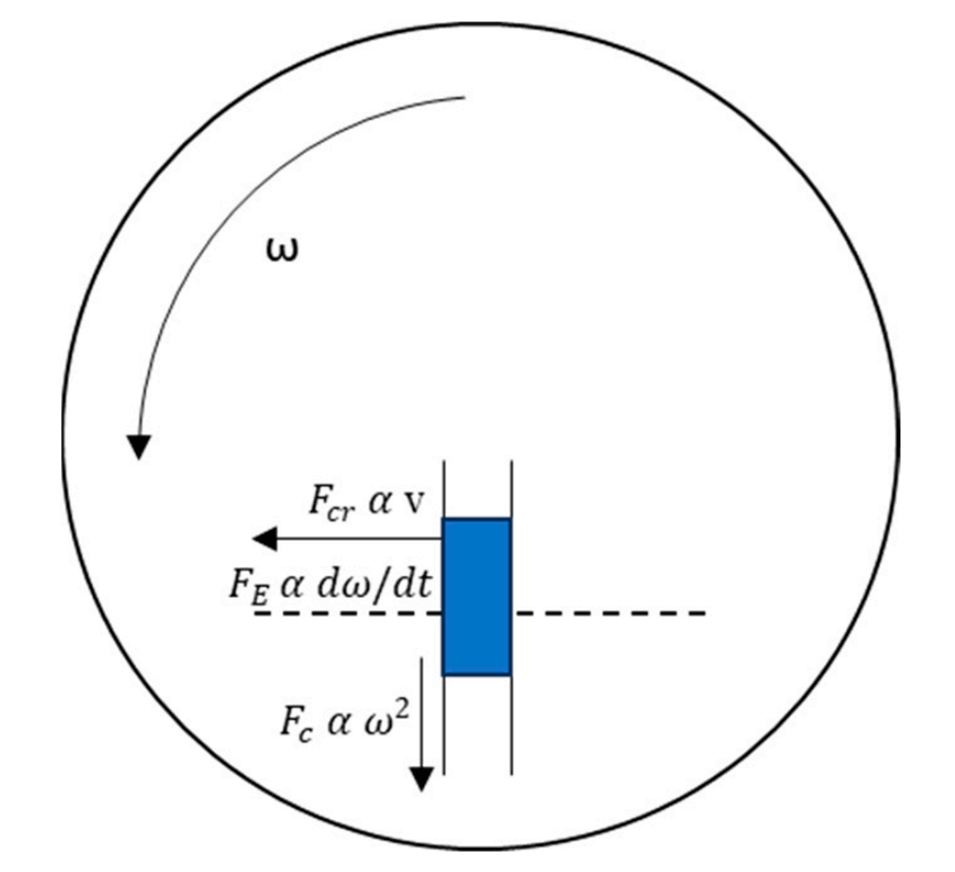

图2:展示了不同网格尺寸对流速分布影响的敏感性分析结果。

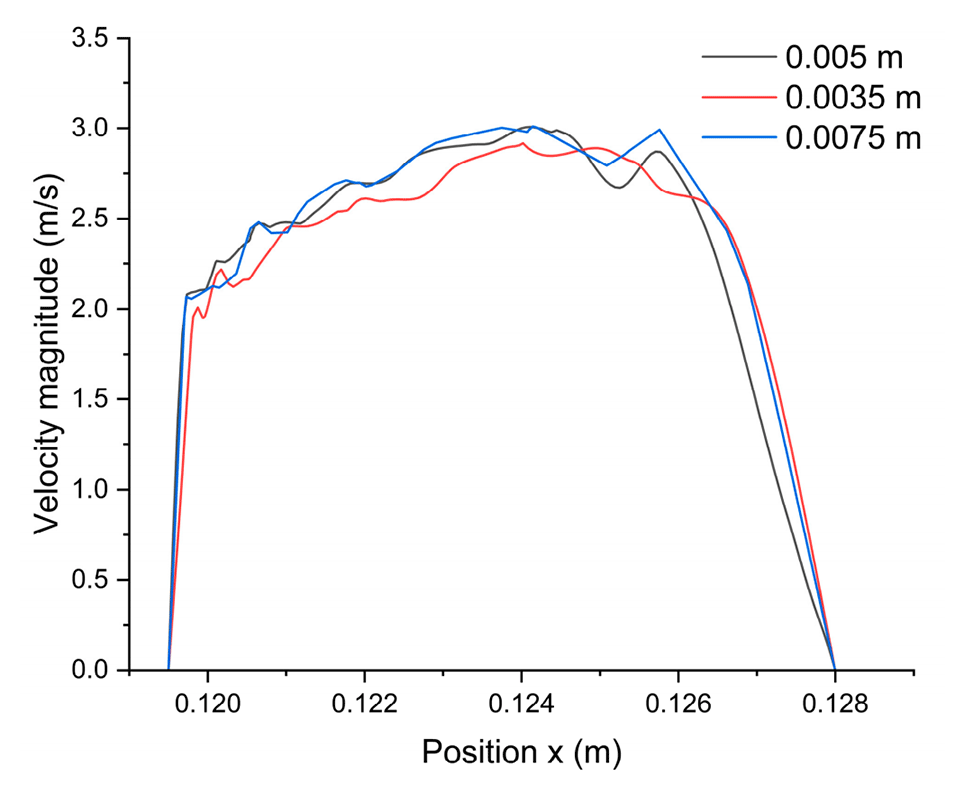

图3:展示了离心微流控芯片中创建的微通道网格。

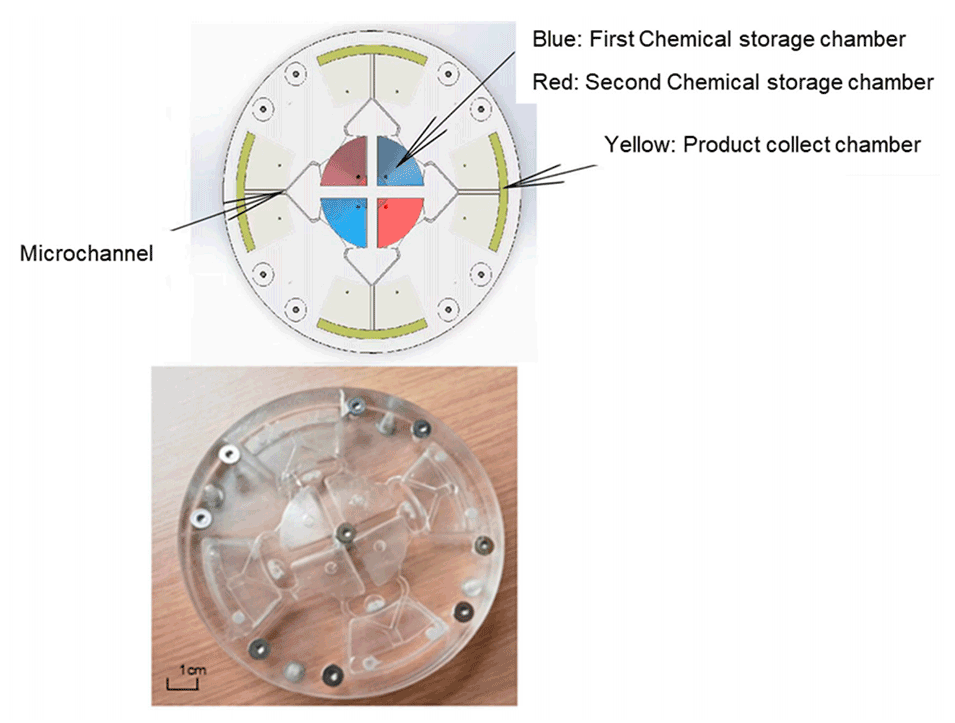

图4:展示了离心微流控芯片的模型(顶部)和照片(底部)。

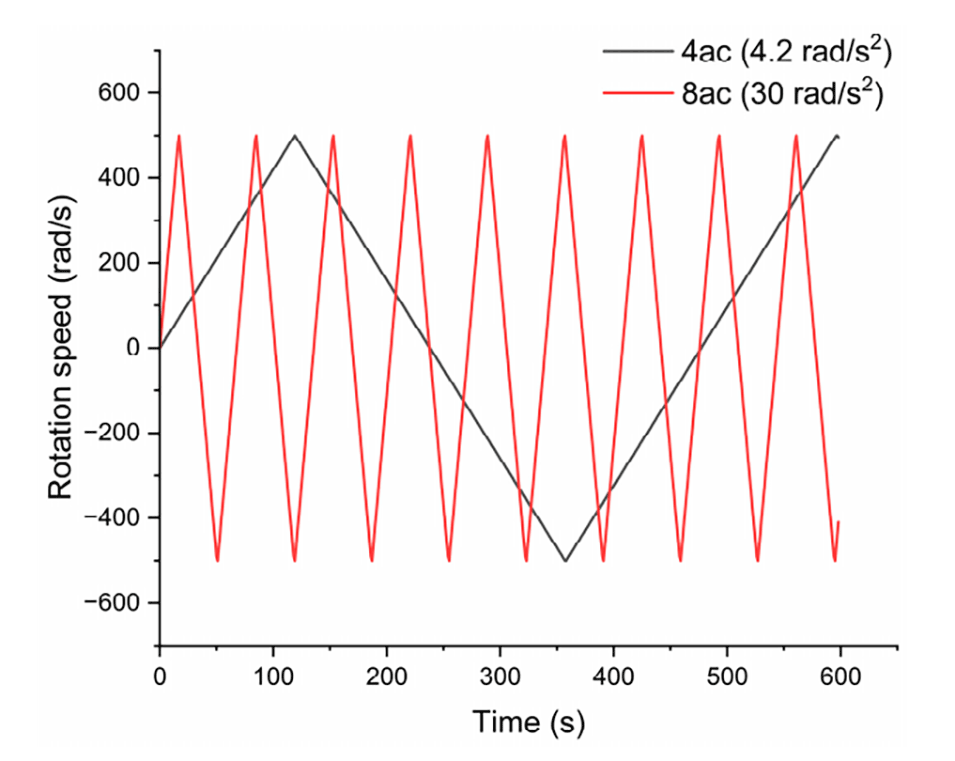

图5:展示了微流控芯片的循环转速。

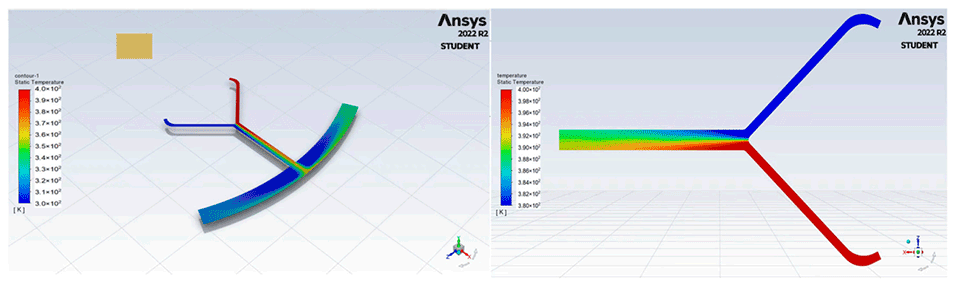

图6:展示了微通道在静止状态下流体流动的情况。

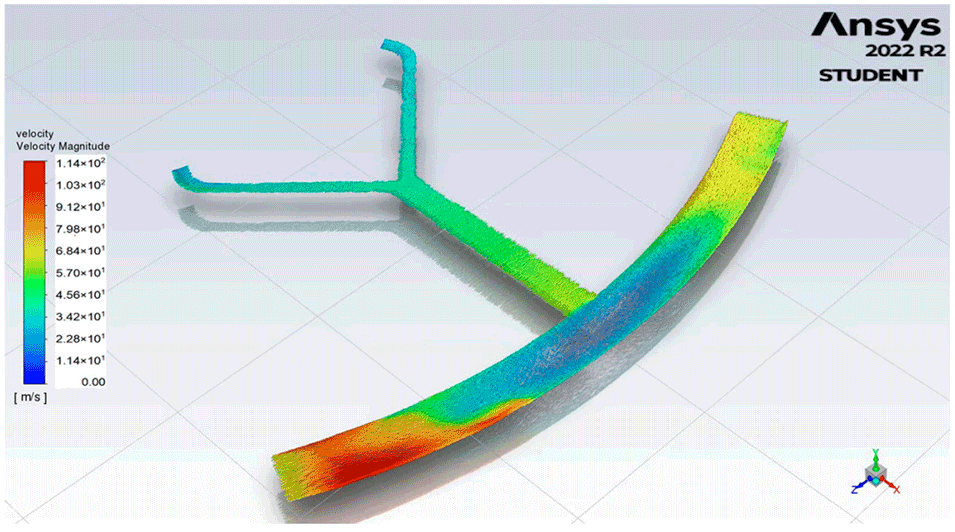

图7:展示了在旋转状态下微流控通道中的流速向量分布图。

图8:展示了合成的Ni2O3纳米粒子的扫描电子显微镜(SEM)结果。

图9:展示了合成的Ni2O3纳米粒子的X射线衍射(XRD)图。

图10:展示了合成的Ni2O3纳米粒子的透射电子显微镜(TEM)结果。

图11:展示了所有组的粒径分布。

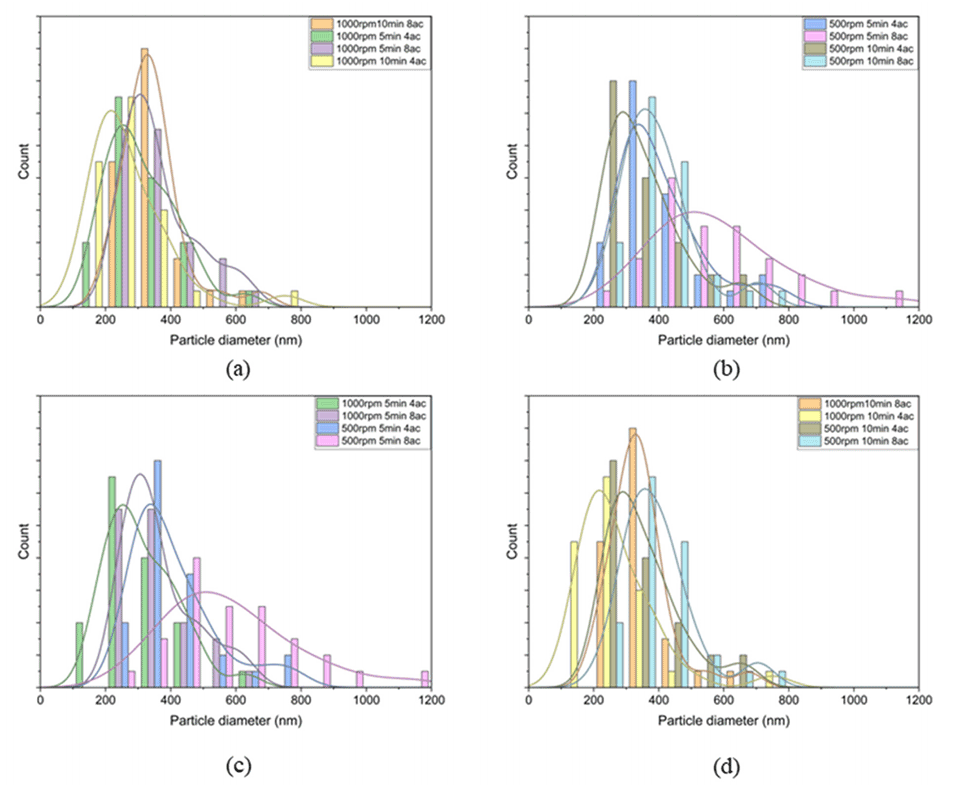

图12:(a)在1000rpm的转速、不同混合时间和加速度下的直径分布;(b)在500rpm的转速、不同混合时间和加速度下的直径分布;(c)在5分钟、不同转速和加速度下的直径分布;(d)在10分钟、不同转速和加速度下的直径分布。

图13:展示了混合时间对纳米粒子平均尺寸的影响。

论文链接:https://doi.org/10.3390/mi14091741