导读:

近期,厦门大学张博教授团队提出了一种基于滴液微流控技术的精密制造策略,能够独立控制粒子形态、孔结构和材料化学,从而高效生产具有极窄粒径分布的高性能液相色谱微球,显著提高了分离效率并实现了100%的产出率。相关研究以“Microfluidic Precision Manufacture of High Performance Liquid Chromatographic Microspheres”为题目发表于期刊《Angewandte Chemie International Edition》。

本文要点:

1、本文报道了一种基于微流控技术的精密制造策略,用于生产高性能色谱微球。该策略可以独立控制微球的形态、孔结构和材料化学性质。

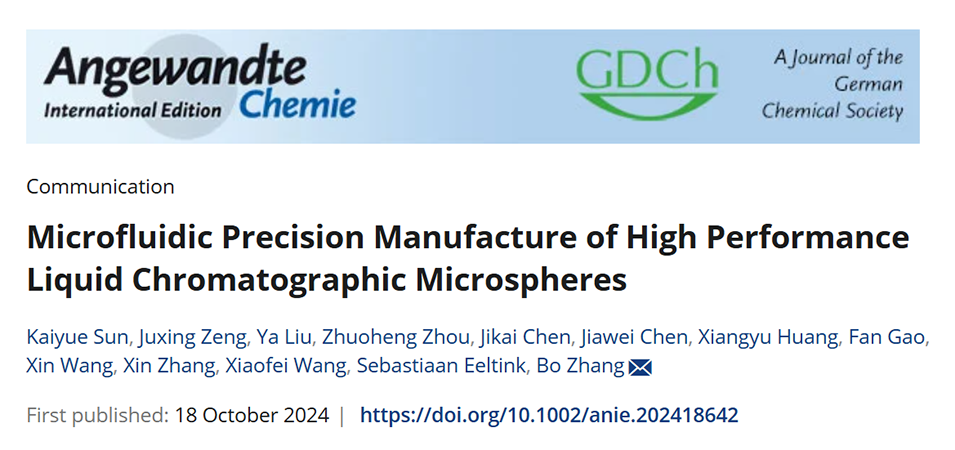

2、所制备的微球具有极窄的粒径分布(CV<3%),完全消除了筛分步骤,实现了100%的产出率。

3、更重要的是,微球的尺寸可以自由调节,无需重新优化化学配方或反应条件。

4、所得材料展现出优异的分离效率,折合塔板高度为1.67。

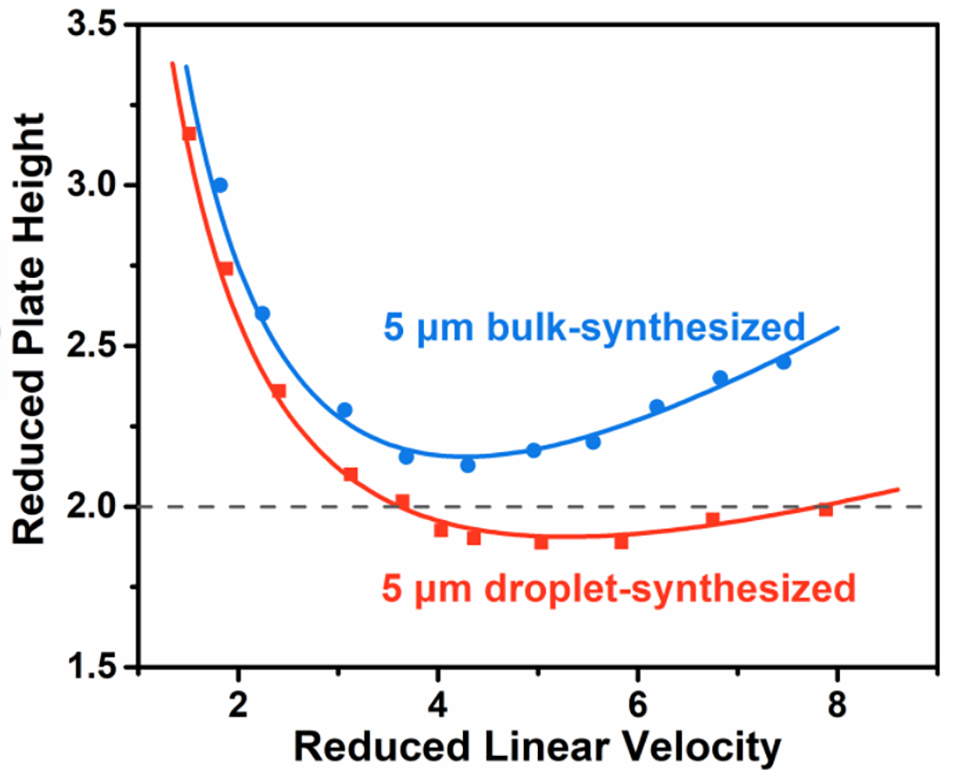

5、该精密制造策略可以灵活设计孔结构,并在三个数量级内连续调节孔径,为蛋白质分离提供了新的分辨率调控手段。

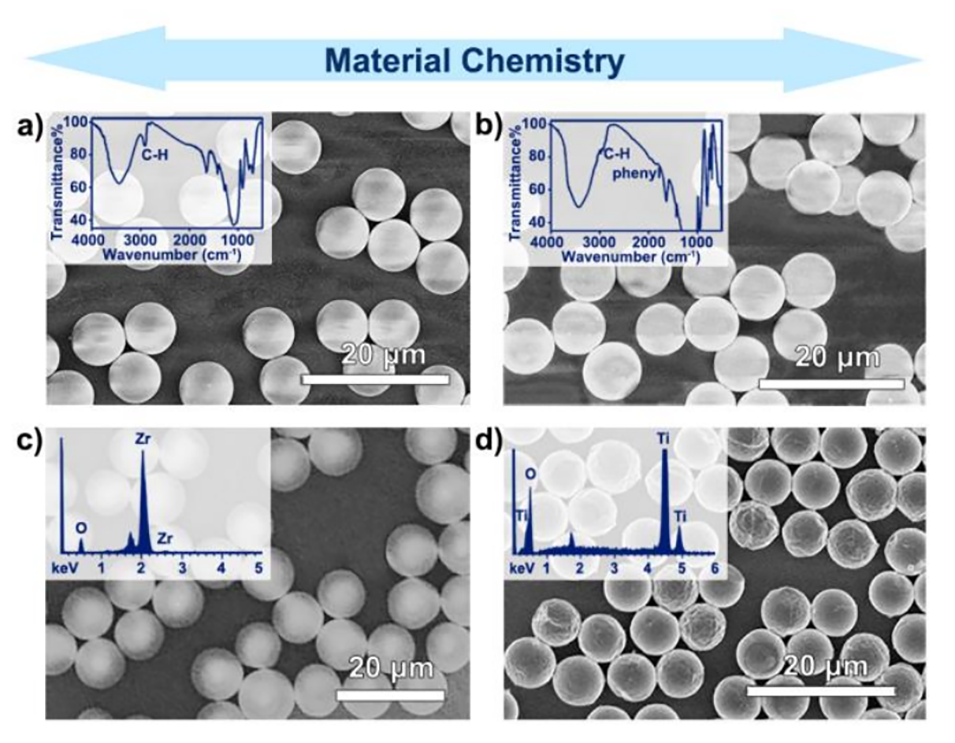

6、该策略支持多种材料的精确合成,如有机-无机杂化二氧化硅、氧化锆和二氧化钛微球,适用于不同的分离应用和操作条件,为绿色、精密色谱行业的发展铺平了道路。

基于微流控技术的精密制造策略在制造色谱微球方面具有以下优势:

1、独立控制粒子特性:该技术能够对微球的粒子形态、孔结构和材料化学进行独立控制,从而实现高度的定制化和灵活性。

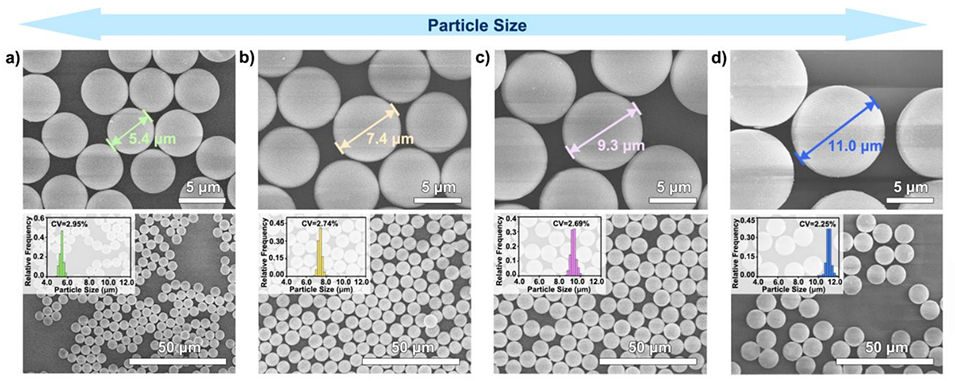

2、极窄的粒径分布:通过微流控技术制造的微球具有极窄的粒径分布(变异系数<3%),这有助于减少理论板高度,提高分离效率。

3、100%的产出率:由于完全消除了传统制造过程中需要的筛分步骤,微流控技术能够实现100%的产出率,减少了材料浪费和生产成本。

4、高生产速率:使用120通道阵列微流控芯片,能够以极高的速率(如每小时约10亿个微球)并行生成均匀液滴,显著提高了生产效率。

5、灵活的孔径设计:该策略能够在三个数量级范围内灵活设计孔径,适应不同分离需求,特别是在蛋白质分离等应用中表现出色。

6、多样化材料合成:除了传统的二氧化硅外,微流控技术还支持有机-无机杂化二氧化硅、氧化锆和二氧化钛微球的精确合成,扩展了其应用范围和操作条件。

总之,基于微流控技术的精密制造策略可以实现绿色、经济和高性能的色谱材料生产,为色谱工业的发展提供了新的技术路径。

液相色谱微球的形态、孔结构和材料化学性质对其分离性能有着显著影响,具体体现在以下几个方面:

形态控制:微球的形态(如粒径和形状)直接影响其在色谱柱中的填充效果和流体动力学特性。较小且均匀的微球能够减少理论板高度(h),从而提高分离效率。研究表明,使用微流控技术制造的单分散微球(粒径变异系数CV<3%)能够实现更高的分离效率,最小的折合塔板高度可达1.67,优于传统的多分散粒子。

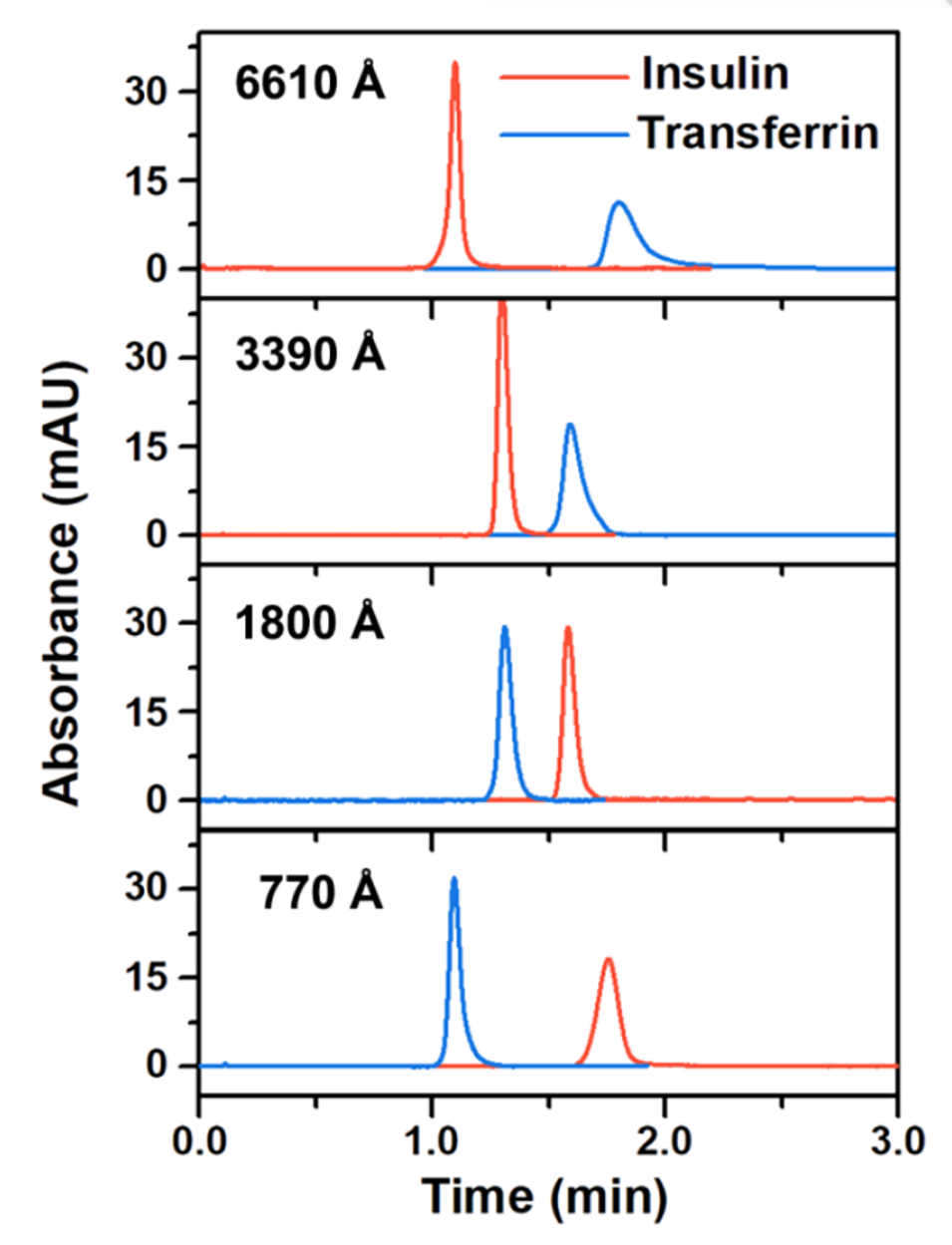

孔结构设计:微球的孔结构(如孔径和孔隙率)对分离性能至关重要。孔的大小和分布影响分子在微球中的滞留时间和分离机制。通过调节孔的大小,可以实现对不同分子(如蛋白质)的选择性分离。例如,研究中通过调节孔径(700-7000 Å)来改变蛋白质的滞留顺序,从而实现高分辨率的蛋白质色谱分离。

材料化学性质:微球的材料化学性质(如表面化学性质和亲水/疏水特性)也会影响分离性能。不同的化学修饰可以改变微球与分离物质之间的相互作用力,从而影响分离效率和选择性。例如,使用C18键合相的微球可以通过疏水作用提高对小分子(如胰岛素)的保留,而对大分子(如转铁蛋白)的保留则主要受限于孔的大小。

综上所述,液相色谱微球的形态、孔结构和材料化学性质的精确控制是实现高效分离的关键。微流控技术的应用使得这些参数可以独立调控,从而为色谱分离提供了更大的灵活性和优化空间。

图1.通过使用不同的模板液滴自由调节粒径,粒径为a)5.4μm,b)7.4μm,c)9.3μm和d)11.0μm。插图显示了液滴合成微球的粒径分布和变异系数(CV)。

图2.液滴合成单分散微球和批量合成多分散颗粒的Knox曲线比较。

图3.液滴合成单分散微球中孔结构的自由调节,包括a)无孔,b)介孔,c)大孔和d)灌注结构。

图4.胰岛素和转铁蛋白在不同孔径的液滴合成大孔微球上的分离和选择性变化。

图5.由不同前体合成的单分散微球,包括a)乙烯桥联杂化二氧化硅,b)苯基桥联杂化二氧化硅,c)二氧化锆和d)二氧化钛。插图分别展示了通过红外光谱(a和b)和能量色散光谱仪(c和d)表征的不同材料的成分。

论文链接:https://doi.org/10.1002/anie.202418642