可重构模块化微流控为灵活构建先进的微流控系统原型提供了机会。然而,直接集成模块的策略无法轻松满足常见应用的要求,例如,集成具有生物化学兼容性和光学透明性的材料,以及小批量生产一次性芯片用于实验室试验和初步测试等。

近期,上海理工大学张大伟教授、戴博教授团队提出了一种受活字印刷技术启发的3D模块化微流控方案,并开发了一系列加工模具,以实现对微流体和微液滴的复杂操控。相关研究以“3D free-assembly modular microfluidics inspired by movable type printing”为题目发表于期刊《Microsystems & Nanoengineering》。

本文要点:

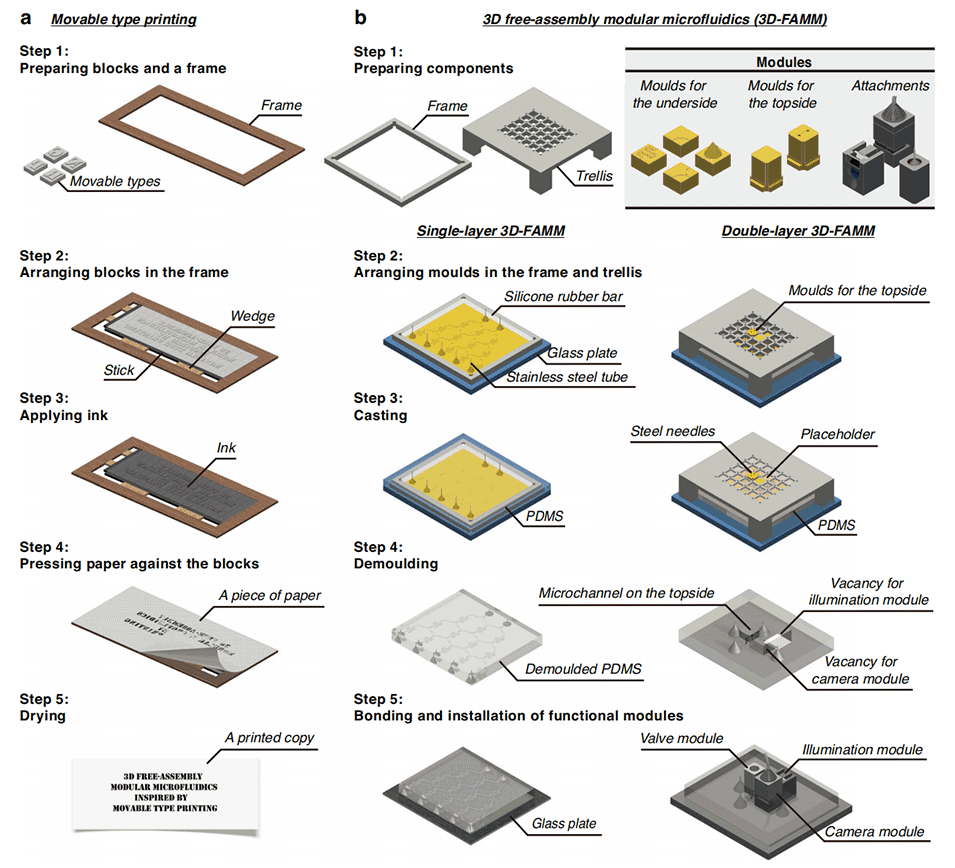

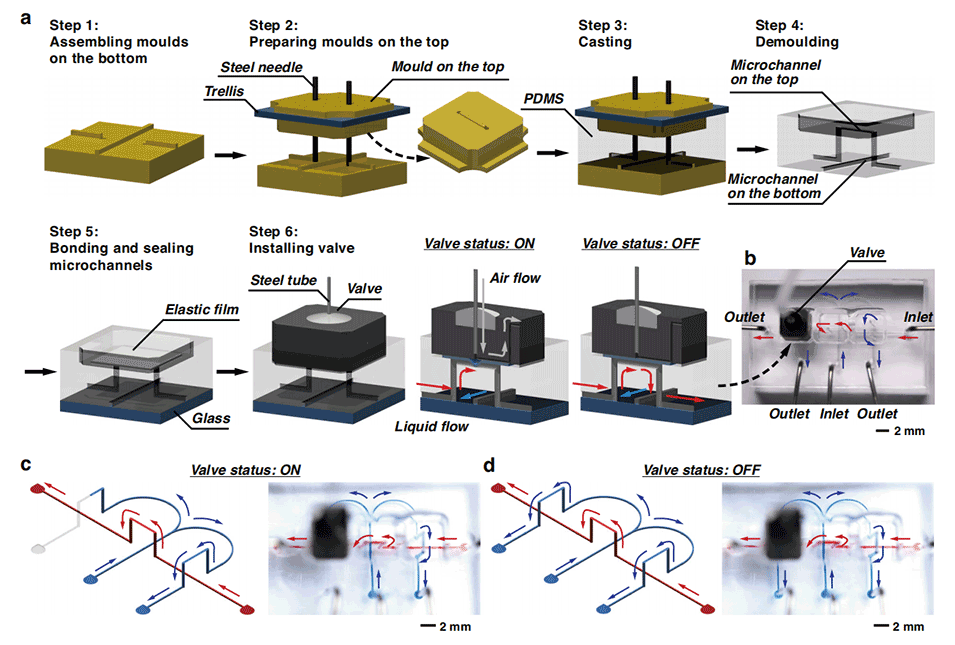

1、受活字印刷术的启发,本研究提出了一种3D模块化微流控(3D-FAMM)制造技术,通过复刻组装模块来制造双层3D微流控系统。

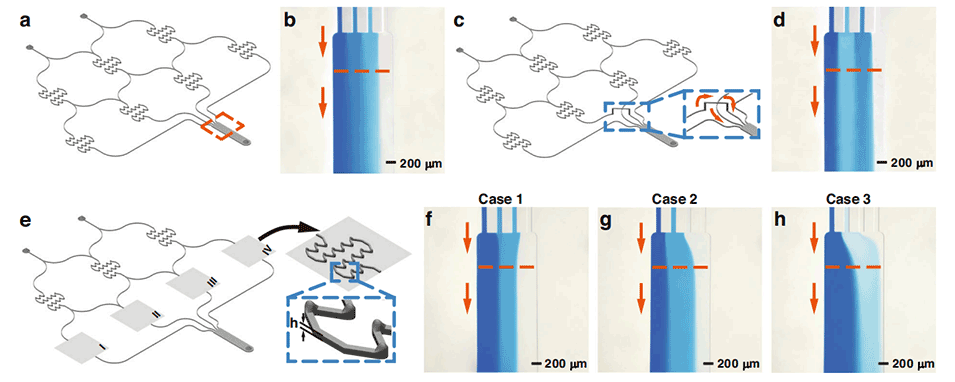

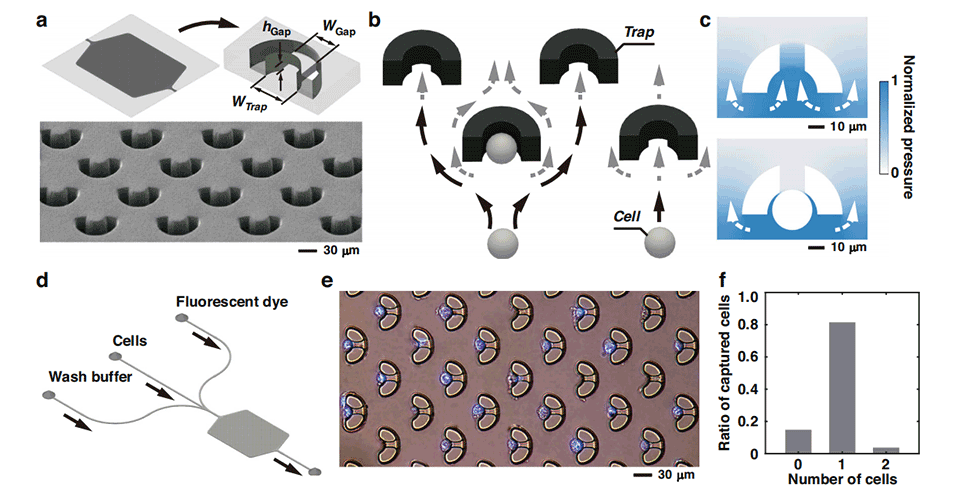

2、本文提供了一个模块化模具库,用于流量控制、液滴生成和操控以及细胞捕获和共培养。

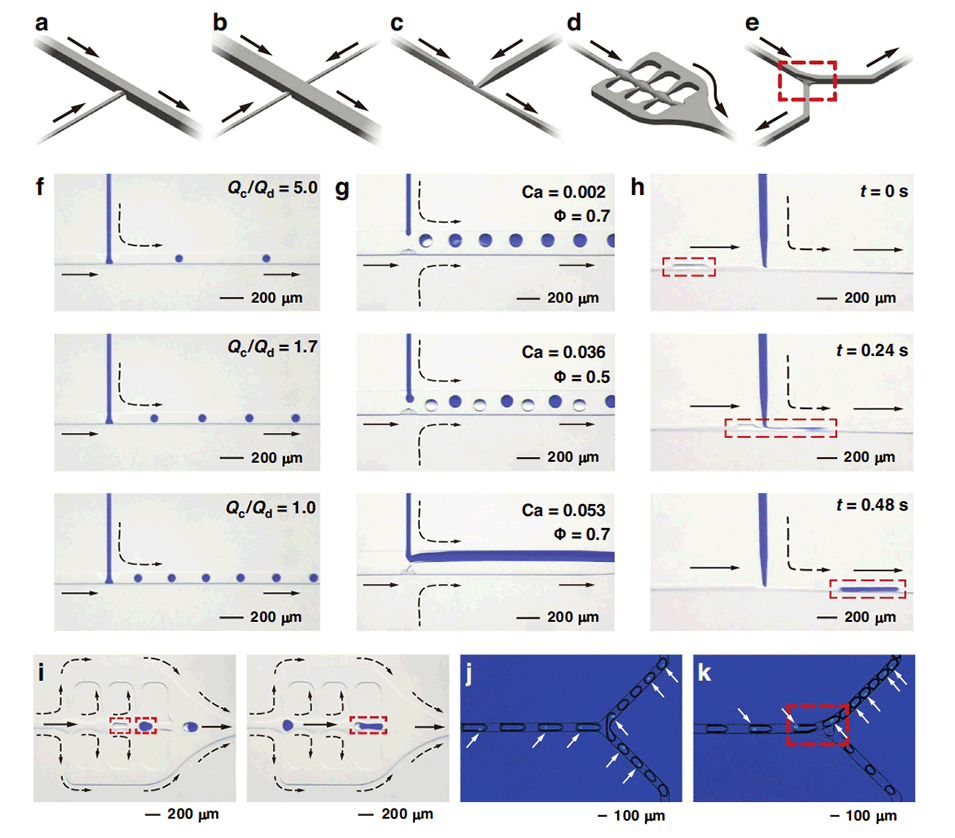

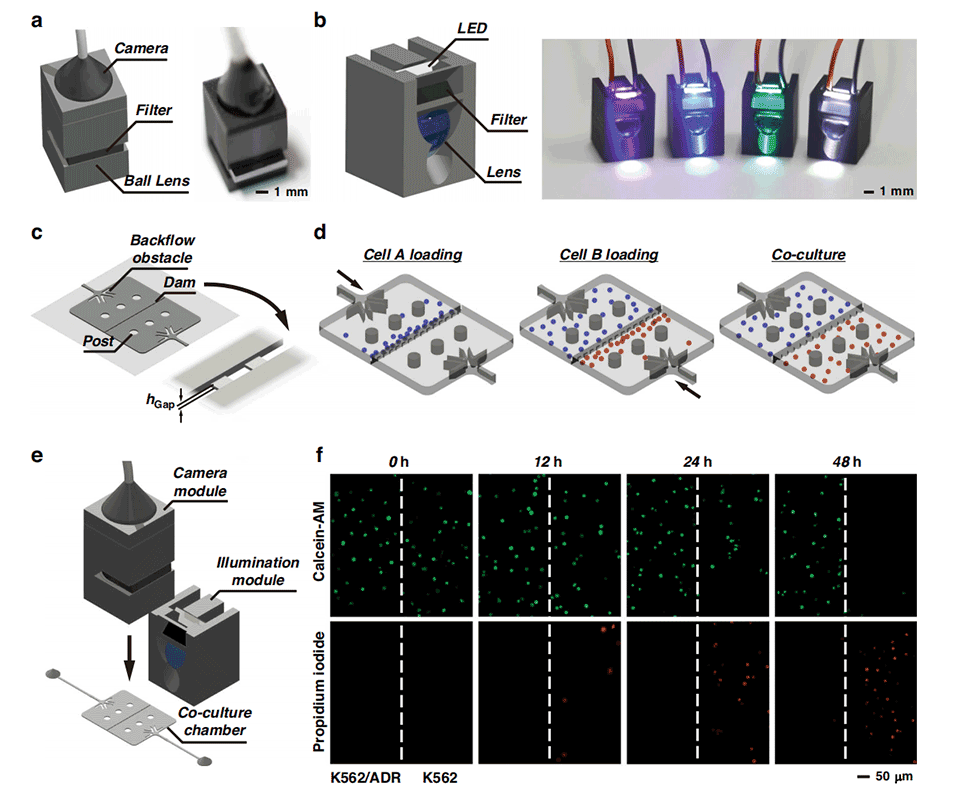

3、此外,还开发了各种模块化附件,包括阀门、光源和显微摄像头,可按需安装到芯片上。

4、展示了微流控系统的各种应用,包括浓度梯度生成、微液滴的生成及操控、细胞捕获和药物筛选等。

5、该方案实现了微流控系统的快速原型设计和芯片上研究平台的构建,旨在实现高效率的概念验证测试和小批量制造。

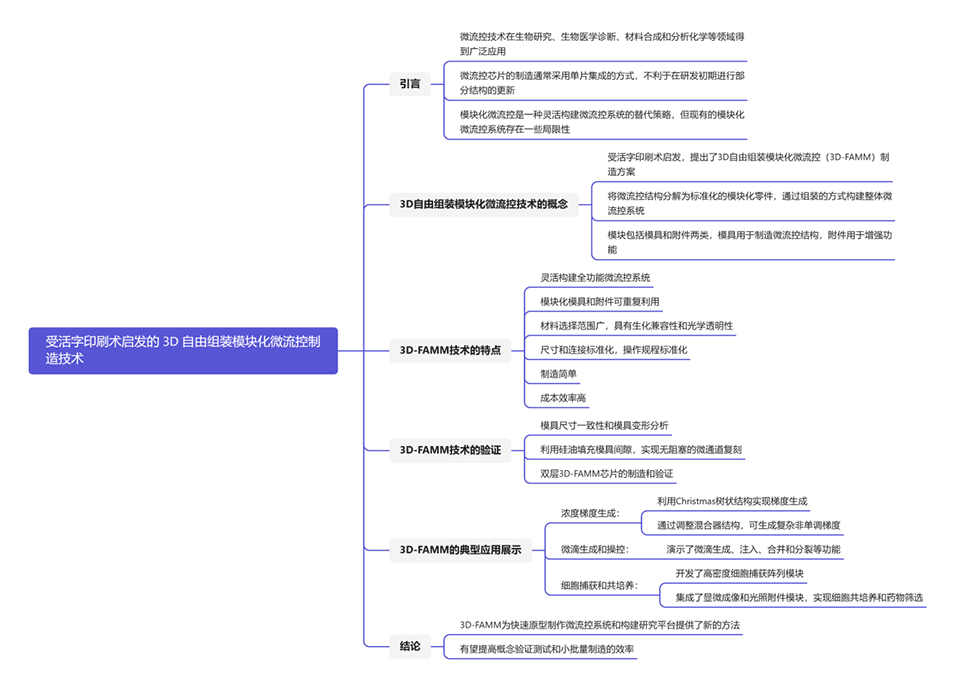

全文总结/概括:

3D-FAMM技术相比于传统微流控芯片制造方法,具有以下几个显著优势:

1、设计灵活性增强:3D-FAMM采用模块化设计,可以灵活组装不同的微流体结构,而不需要一次性制造整个芯片,提供了更高的设计灵活性和适应性。

2、原型制作速度加快:利用3D-FAMM技术,可以迅速创建微流控系统原型,加速从概念到实际应用的转换过程,这对于研究和开发阶段尤为重要。

3、材料选择更广:3D-FAMM技术支持多种具有生化兼容性和光学透明度的材料,这为用户提供了根据特定应用选择最合适材料的自由度。

4、成本效益提升:由于模块的可重用性,3D-FAMM技术在小批量生产和原型设计方面更具成本效益,减少了资源和材料的浪费。

5、标准化操作流程:3D-FAMM技术的标准化模块尺寸和连接方式,有助于建立统一的操作标准,简化了制造过程并提高了生产效率。

综上所述,相较于传统微流控芯片制造方法,3D-FAMM技术在设计灵活性、原型制作速度、材料选择的广泛性、成本效益以及操作流程的标准化方面展现出明显的优势。这些优势赋予了3D-FAMM技术在需要快速迭代与定制化解决方案的应用场景中的独特适用性,有助于推动微流控技术的发展与应用。

图1.活字印刷和3D自由组装模块化微流控制造技术原理图。

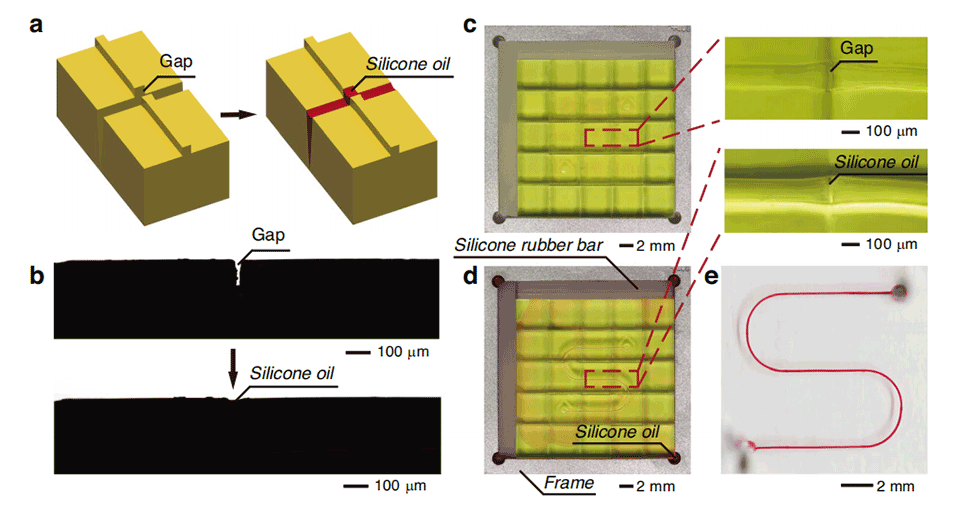

图2.3D-FAMM芯片的组装。

图3.3D-FAMM芯片的制造。

图4.生成具有复杂分布的浓度梯度。

图5.液滴的生成和操纵。

图6.细胞捕获和荧光染色。

图7.细胞共培养以进行耐药性分析。

原文链接:https://doi.org/10.1038/s41378-023-00585-1