导读:

近期,南京农业大学周光宏教授、王洁副教授团队在食品科学领域Top期刊《Food Chemistry》发表题为“Microfluidic cell carriers for cultured meat”的综述论文。文章系统梳理了用于细胞载体构建的天然材料(如胶原蛋白、植物蛋白等),分析了传统方法制备的细胞载体(如微球、微纤维)在培养肉应用中的局限性,重点探讨了微流控技术定制化设计细胞载体(如多孔微球、核壳纤维)的优势,并提出了微流控技术在培养肉规模化生产中面临的挑战和未来发展方向。

本文要点:

1、本综述系统探讨了微流控细胞载体在培养肉中的应用及潜力。

2、培养肉生产依赖三维细胞载体提供黏附位点与微环境,但传统载体(如商业微球、电纺纤维)因结构单一、成分简单,导致细胞增殖分化效率低、产品质地与营养不足。

3、微流控技术通过精准操控微米级流体,可定制多孔微球、核壳纤维及异质共培养体系,显著提升细胞定向分化与肌肉蛋白合成效率,例如核壳微纤维通过空间约束促进肌管自发收缩,模拟天然肌肉纤维排列。

4、材料选择需兼顾可食性、生物相容性及力学性能:动物源材料(胶原蛋白、明胶)虽细胞亲和力优异,但成本与来源受限;植物源材料(大豆蛋白、豌豆蛋白)成本低且符合非动物源理念,但需通过酶解或复合策略改善其细胞黏附性。

5、未来挑战在于开发适配微流控的可食性材料体系,优化高通量设备以规模化生产,并结合3D打印技术实现复杂组织结构的高效组装,推动培养肉在感官、营养与规模化生产上的突破。

在培养肉中使用微流控细胞载体的优势包括:

1、结构仿生性:

定制化设计多级孔道(如“外-内连通”微球)模拟天然细胞外基质(ECM)的拓扑结构,增强细胞迁移与营养传输。

核壳微纤维通过软硬分层设计,引导肌母细胞定向排列并促进肌管融合,形成自发收缩的类肌肉组织。

2、异质共培养能力:

多隔室微球可同时封装肌肉细胞与脂肪细胞,实现多组分共培养,模拟真实肉类的肌肉-脂肪交错结构。

3、材料适配灵活性:

支持动物源与植物源材料的复合应用(如胶原-壳聚糖微球),兼顾细胞亲和力与可食性要求。

通过酶解(如胰蛋白酶处理鹰嘴豆蛋白)暴露RGD序列,提升植物蛋白载体的细胞黏附效率。

4、规模化潜力:

结合自动化3D打印技术,实现微流控载体的大规模生产与组织组装,降低单位成本。

微流控技术在培养肉中的实际应用案例

1、核壳微纤维构建类肌肉组织

技术方法:通过同轴微流控装置,外层注入海藻酸钠溶液形成硬质壳层,内层注入猪骨骼肌卫星细胞(PMSCs)与胶原蛋白混合水凝胶作为软质核心。

应用效果:壳层引导细胞定向排列,核心促进肌母细胞迁移与融合,形成自发收缩的肌管结构,模拟天然肌纤维束的力学特性,显著提升肌肉蛋白合成效率。

2、多隔室微球实现异质共培养

技术方法:利用多通道微流控装置生成多隔室海藻酸钙微球,不同隔室分别封装肌肉细胞与脂肪细胞。

应用效果:通过物理隔离与可控信号分子释放,实现肌肉-脂肪细胞的协同生长,模拟真实肉类的多组分结构,为培养肉的纹理与口感优化提供新策略。

3、多孔微球增强三维细胞扩增

技术方法:基于双乳液模板法,通过毛细管微流控装置制备外-内连通的海藻酸钙多孔微球。

应用效果:连通孔道缓解悬浮培养中的剪切力损伤,支持细胞在内部三维增殖,显著提升细胞密度(较传统微球提高2-3倍),适用于大规模种子细胞扩增。

4、植物蛋白微球优化非动物源载体

技术方法:利用微流控电喷雾技术制备海藻酸钙微球,表面涂覆胰蛋白酶处理的鹰嘴豆蛋白水解物。

应用效果:酶解暴露RGD肽序列,提升微球表面细胞黏附能力,猪成肌细胞分化效率提高40%,为纯植物源载体的应用提供范例。

5、动态剪切力调控肌生成

技术方法:设计微流控芯片模拟体内肌肉发育的力学环境,通过梯度剪切力刺激肌母细胞。

应用效果:动态流体应力显著促进肌管融合与成熟,肌球蛋白重链(MHC)表达量提升60%,为力学微环境模拟提供新思路。

6、自动化集成生产系统

技术方法:将微流控装置与3D打印技术结合,批量生成核壳微纤维并组装成宏观肉组织。

应用效果:实现微米级载体与宏观组织的无缝衔接,初步验证培养肉规模化生产的可行性,单位成本降低30%。

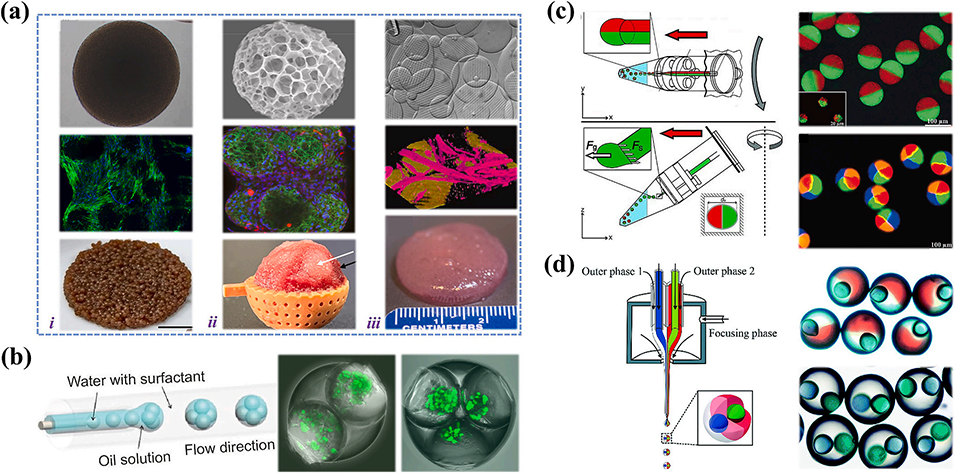

图1.具有独特形态和结构的微球。(a)微球在培养肉中的当前应用;(b-d)微流控生成的各种微球结构。

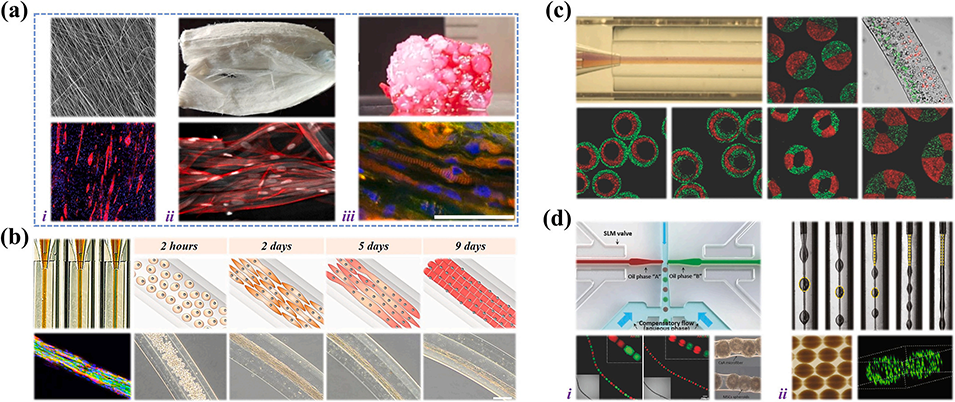

图2.具有独特形态和结构的微纤维。(a)微纤维在培养肉中的当前应用;(b-d)微流控生成的各种微纤维结构。

论文链接:https://doi.org/10.1016/j.foodchem.2025.144149