水凝胶微球在食品应用领域具有广阔的前景,尤其是在改善食品质地、微胶囊化和靶向递送等方面。油包水(W/O)乳液模板是制备水凝胶微球的常用模板,但该方法通常需要合成表面活性剂和有毒的有机溶剂来去除油相,增加了环境和安全隐患。此外,水凝胶微球的膨胀问题也限制了其应用。

近期,华南理工大学郭健博士等人提出了一种使用水包水(W/W)Pickering乳液模板制备具有疏水壳的稳定水凝胶微球的简便策略。通过添加海藻酸盐对玉米醇溶蛋白颗粒进行改性,颗粒能够吸附在明胶核的表面并构建疏水壳,以限制水渗透到凝胶网络中,从而防止微球膨胀。相关研究以“Fabrication of stable hydrogel microspheres with hydrophobic shell using water-in-water (W/W) Pickering emulsion template”为题目,发表在期刊《Food Research International》上。

本文要点:

1、本研究采用水包水(W/W)Pickering乳液模板制备了具有疏水壳的稳定水凝胶微球,旨在解决传统油包水(W/O)乳液法中使用合成表面活性剂和有毒有机溶剂的问题。

2、通过添加海藻酸盐对玉米蛋白(Zein)颗粒进行改性,使其能够有效吸附在明胶核的表面并构建疏水壳,以限制水渗透到凝胶网络中,从而防止微球膨胀。

3、研究发现,适量的海藻酸盐能够促进Zein颗粒在明胶表面的吸附,而过量则会导致竞争吸附现象。

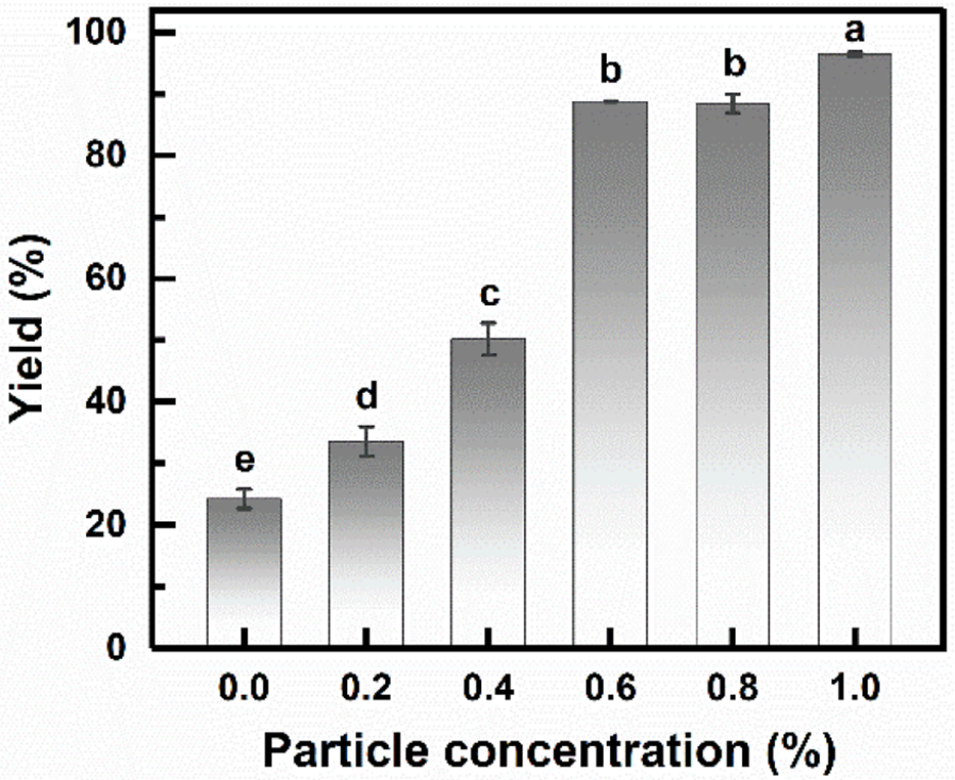

4、当使用玉米醇溶蛋白/海藻酸盐比为1:0.5的0.6wt%颗粒时,获得了理想的核壳微球,该微球被颗粒完全覆盖,并具有均匀尺寸(18.8±0.1μm)和球形自支撑结构。

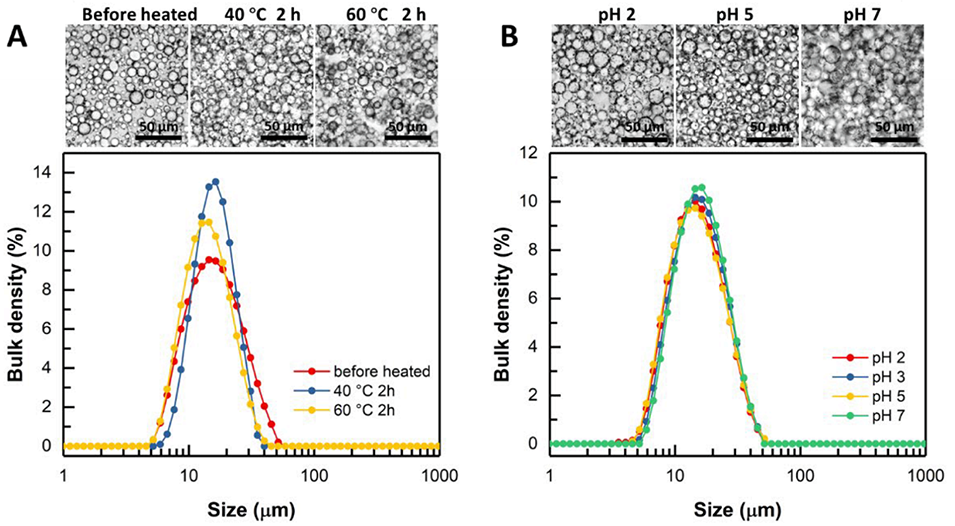

5、这些微球在热处理、不同pH值和盐浓度下,以及在冰箱或室内环境中长期储存时,均表现出显著的稳定性,并且可以通过调节生物聚合物的浓度和摩尔质量来轻松调控其尺寸。

使用水包水(W/W)乳液模板制备水凝胶微球相比于传统油包水(W/O)乳液模板具有以下几个优势:

1、环保性:W/W乳液只需水作为溶剂,避免了使用合成表面活性剂和有毒有机溶剂,从而减少了环境污染和安全隐患。

2、低能耗:W/W乳液的界面张力极低,生成乳液所需的能量较少,通常只需轻轻搅拌即可,而W/O乳液则需要高能量输入以防止乳液滴的快速聚合。

3、稳定性:W/W乳液在相分离时,乳液液滴的聚合速度较慢,有助于形成更稳定的微球结构,减少了微球在制备过程中的变形或破裂。

4、可调性:通过调整生物聚合物的浓度和分子量,可以轻松调节微球的尺寸和形态,满足不同食品应用的需求。

5、避免膨胀问题:W/W乳液中使用的疏水性壳层可以有效防止水分渗透到凝胶网络中,从而减少微球的膨胀问题。

综上所述,W/W乳液模板在制备水凝胶微球时提供了更环保、经济和稳定的解决方案,适合食品工业应用。

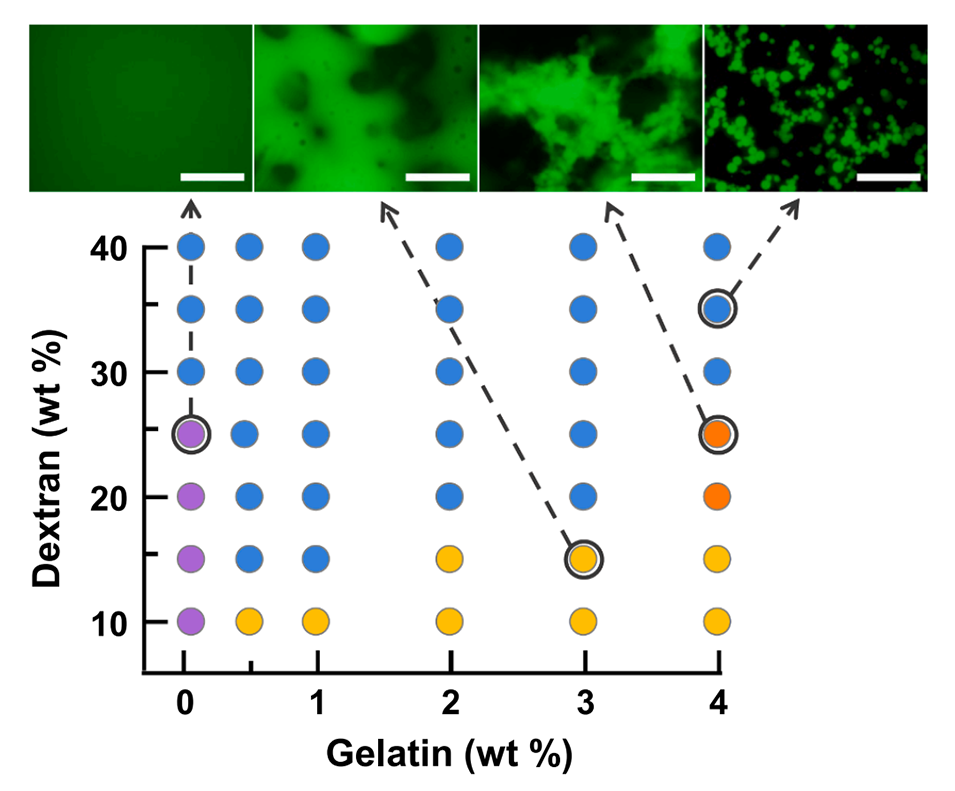

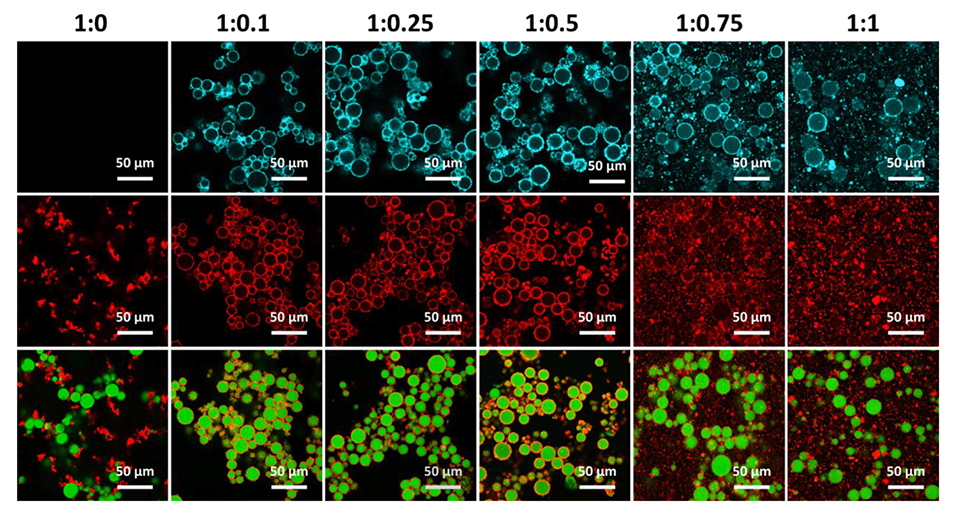

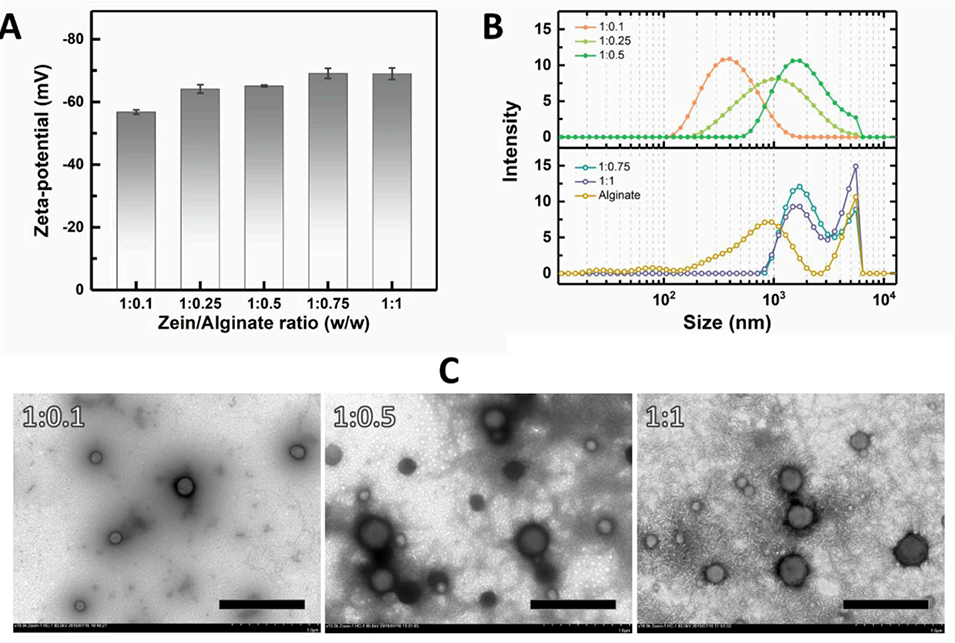

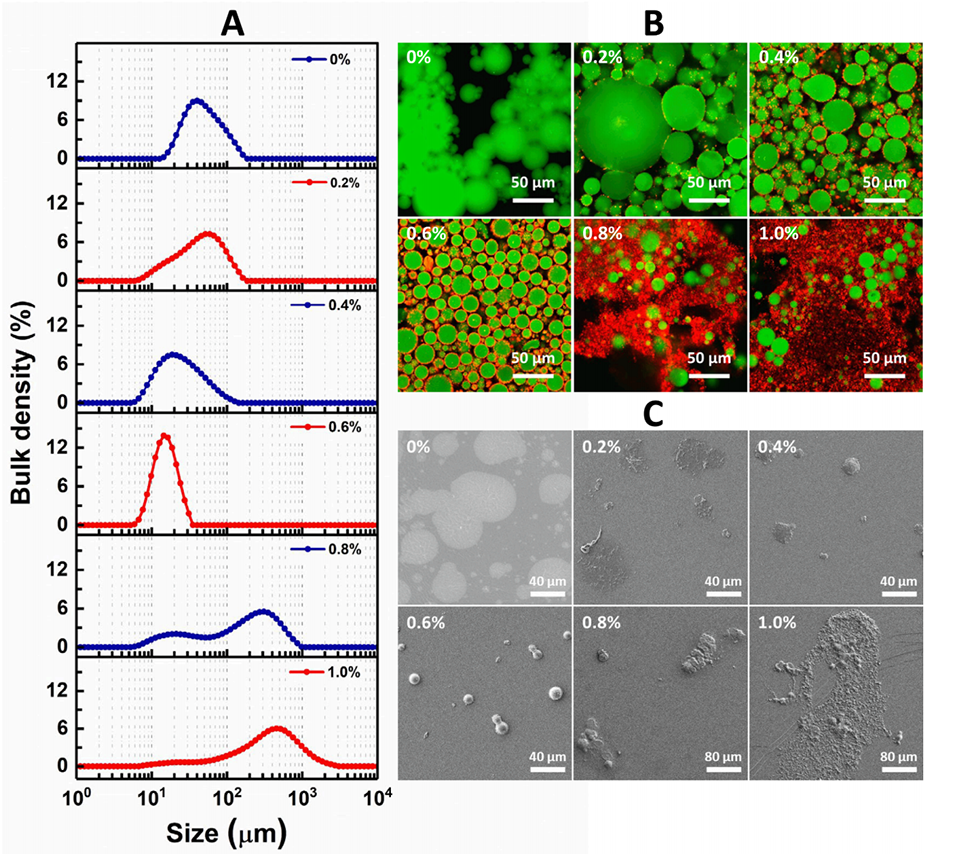

在制备核壳水凝胶微球的过程中,玉米蛋白与海藻酸盐的比例对微球的形态和稳定性具有显著影响。具体如下:

形态影响:当玉米蛋白与海藻酸盐的比例为1:0时,玉米蛋白颗粒会形成大聚集体,无法有效吸附在明胶表面,导致微球的形态不理想。随着海藻酸盐比例的增加(如1:0.1),玉米蛋白颗粒开始在明胶表面吸附,形成覆盖层,微球的形态有所改善。当比例达到1:0.5时,微球的核壳结构最为理想,表面完全被颗粒覆盖,且呈现均匀的球形(直径约18.8±0.1μm)。然而,当海藻酸盐比例过高(如1:0.75和1:1)时,微球会出现明显的聚集现象,导致微球尺寸增大,形态变得不规则。

稳定性影响:在稳定性方面,适当的海藻酸盐添加量(如1:0.5)能够有效增强微球的抗膨胀能力,使其在热处理、不同pH值和盐浓度下保持良好的稳定性。相反,海藻酸盐添加不足或过量都会导致微球的稳定性下降,前者可能导致微球在去除连续相后膨胀,后者则可能导致微球聚集和形态失稳。

总之,玉米蛋白与海藻酸盐的比例对核壳微球的形态和稳定性起着关键作用,最佳比例为1:0.5。

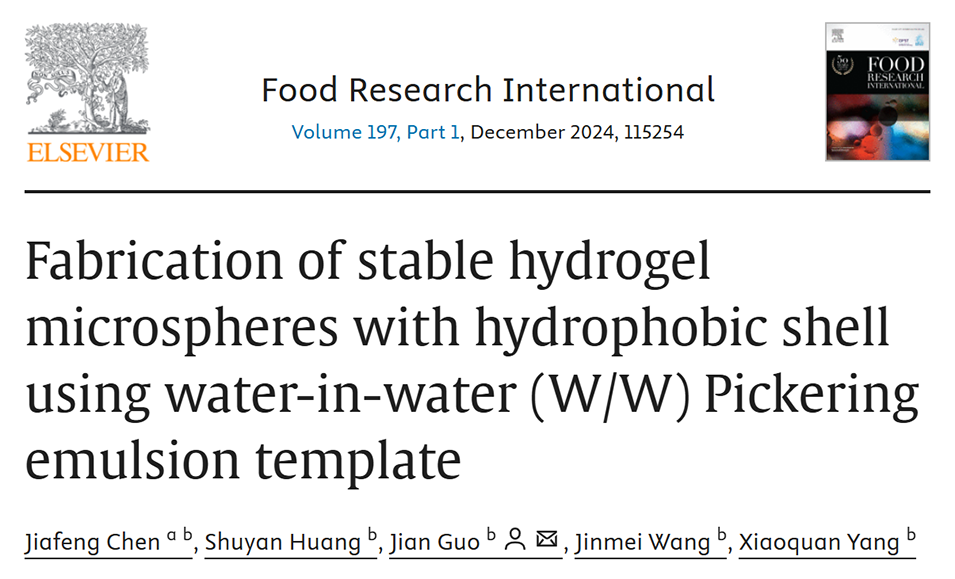

图1.明胶/葡聚糖混合物的相图。紫色圆圈表示单相混合物,明胶包葡聚糖乳液为黄色,双连续相为橙色,葡聚糖包明胶乳液为蓝色。对于显微图像,绿色为FITC-明胶的荧光信号,未标记的葡聚糖呈暗色。比例尺表示100μm。

图2.在交联和去除连续葡聚糖相之前,含有0.6wt%颗粒的混合明胶/葡聚糖体系的CLSM图像,其中玉米蛋白(红色)和海藻酸盐(蓝色)的比例分别为1:0、1:0.1、1:0.25、1:0.5、1:0.75和1:1(w/w)。标记的明胶显示为绿色,未标记的葡聚糖呈暗色。

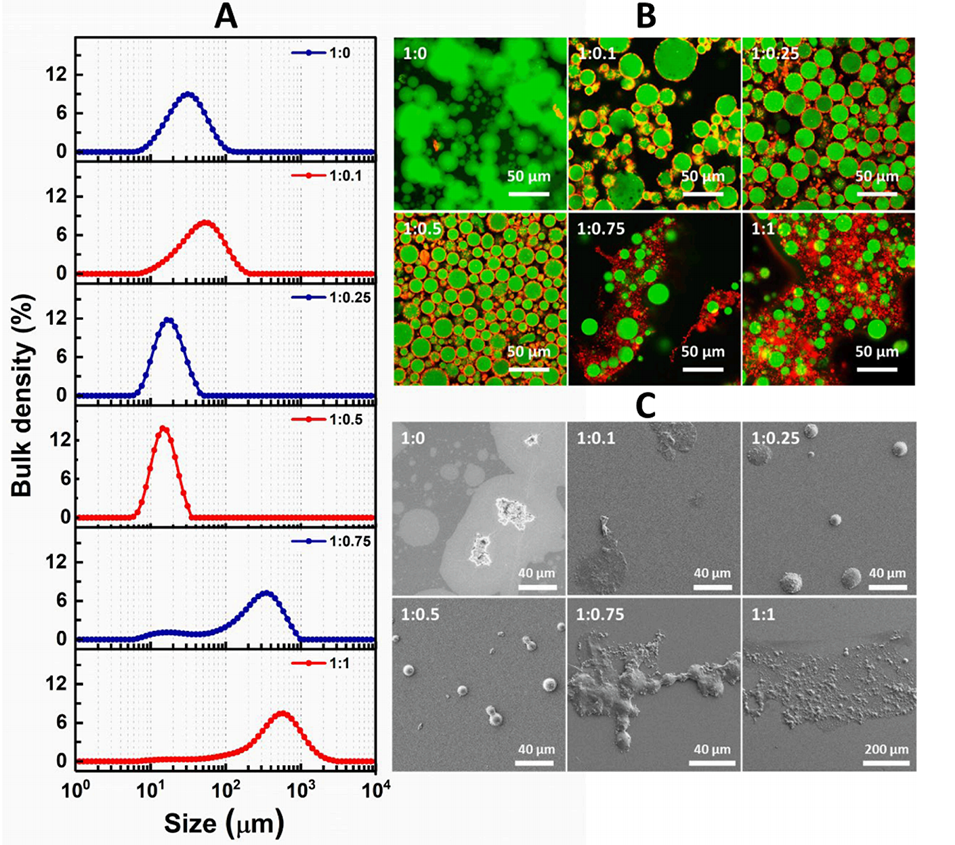

图3.由4wt%明胶、35wt%葡聚糖和0.6wt%颗粒制备的核壳微球的尺寸分布(A)、CLSM(B)和SEM图像(C),玉米蛋白/海藻酸盐的比例分别为1:0、1:0.1、1:0.25、1:0.5、1:0.75和1:1(w/w)。在CLSM图像中,标记的玉米蛋白显示为红色,而明胶显示为绿色。

图4.由4wt%明胶、35wt%葡聚糖和0.6wt%颗粒制备的核壳微球的产量,玉米蛋白/海藻酸盐的比例分别为1:0、1:0.1、1:0.25、1:0.5、1:0.75和1:1(w/w)。

图5.海藻酸盐改性玉米蛋白颗粒的ζ电位(A)、尺寸分布(B)和TEM图像(C),两者比例分别为1:0、1:0.1、1:0.25、1:0.5、1:0.75和1:1(w/w,玉米蛋白/海藻酸盐)。比例尺表示1.0μm。

图6.由4wt%明胶、35wt%葡聚糖和不同浓度(0-1.0wt%)颗粒制备的核壳微球的尺寸分布(A)、CLSM(B)和SEM图像(C),玉米蛋白/海藻酸盐比例为1:0.5(w/w)。在CLSM图像中,标记的玉米蛋白显示为红色,而明胶显示为绿色。

图7.由4wt%明胶、35wt%葡聚糖和不同浓度(0-1.0wt%)颗粒制备的核壳微球的产量,玉米蛋白/海藻酸盐比例为1:0.5(w/w)。

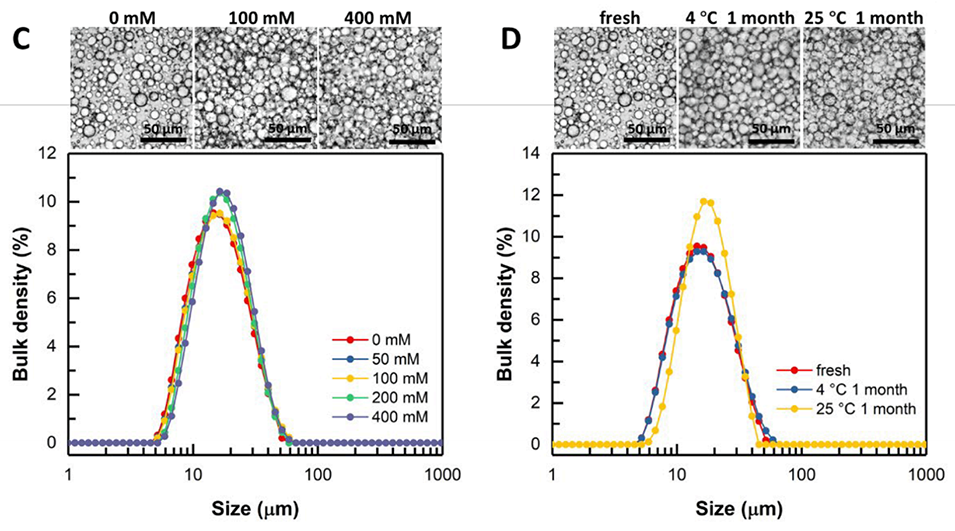

图8.在不同刺激条件下,包括加热(A)、pH(B)、盐(C)和长期储存(D),由0.6wt%颗粒(玉米蛋白/海藻酸盐比例为1:0.5)制备的核壳微球的微观结构和尺寸分布。

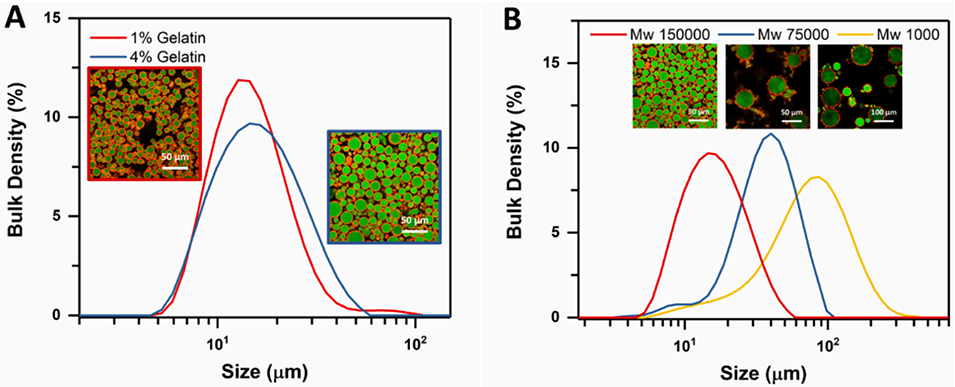

图9.核壳微球的尺寸分布和CLSM图像。(A)显示了用35wt%葡聚糖和不同浓度的明胶(1wt%和4wt%),并添加0.6wt%颗粒(玉米蛋白/海藻酸盐比例为1:0.5)制备的微球。(B)显示了用4wt%明胶和35wt%葡聚糖(Mw分别为1,75和150kDa),并添加0.6wt%颗粒(玉米蛋白/海藻酸盐比例为1:0.5)制备的微球。

论文链接:

https://doi.org/10.1016/j.foodres.2024.115254