近期,清华大学化学工程系程易教授团队提出了一种利用微流控芯片可控制备具有多相油核的单分散球形海藻酸盐微胶囊的方法,该方法能够精确调节微胶囊的大小、壳厚以及内部油核的数量,有望应用于食品科学、药物递送和化妆品等诸多领域。相关研究以“Controlled preparation of alginate microcapsules with multiphase oil cores using microfluidic chip”为题目,发表在期刊《Chemical Engineering Science》上。

本文要点:

1、本研究提出了一种可控制备单分散球形海藻酸盐微胶囊的方法,这些微胶囊具有结构化的多相油核,能够包封多种互不相溶的亲脂性活性物质。

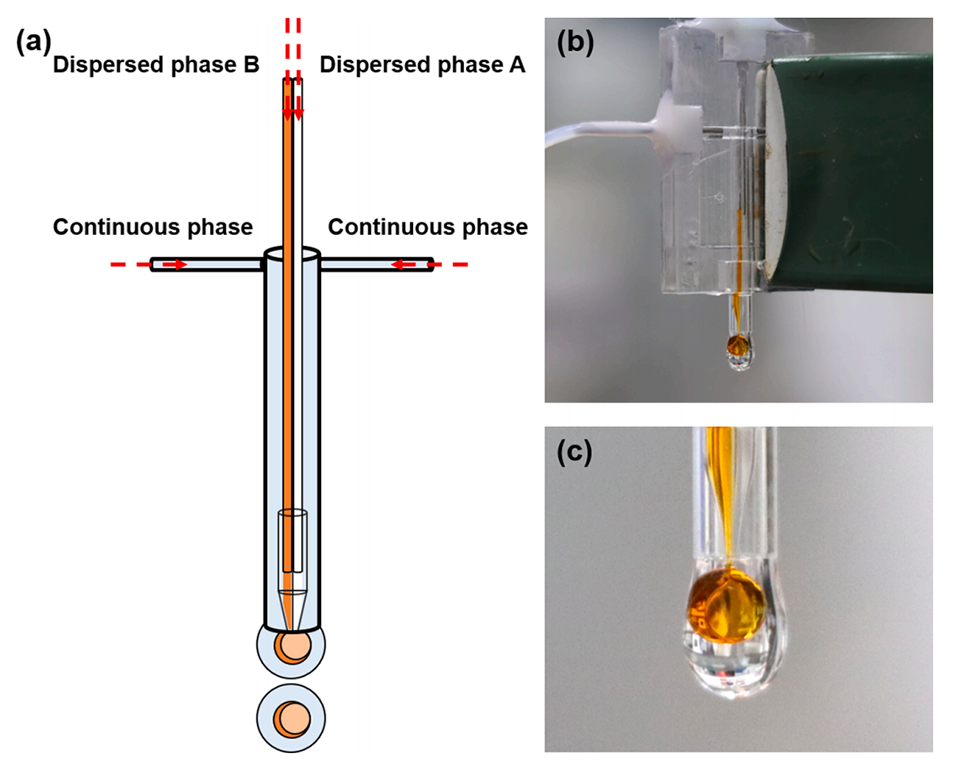

2、使用组装的一步共流3D打印微流控芯片生成单分散的水包油1+油2((O1+O2)/W)滴液,并通过氯化钙收集溶液交联(O1+O2)/W滴液获得海藻酸盐微胶囊。

3、微胶囊内的多相油核表现出自调节行为,同时微胶囊的大小、壳层厚度以及内部核的数量均可精确调控。

4、同时,研究了影响微胶囊球形度的因素以及不同收集溶液对微胶囊最终结构的影响。该方法在设计具有多相油核的海藻酸盐微胶囊方面显示出卓越的可控性。

如何精确调控微胶囊的大小、壳层厚度以及内部核的数量?

1、调控流速:

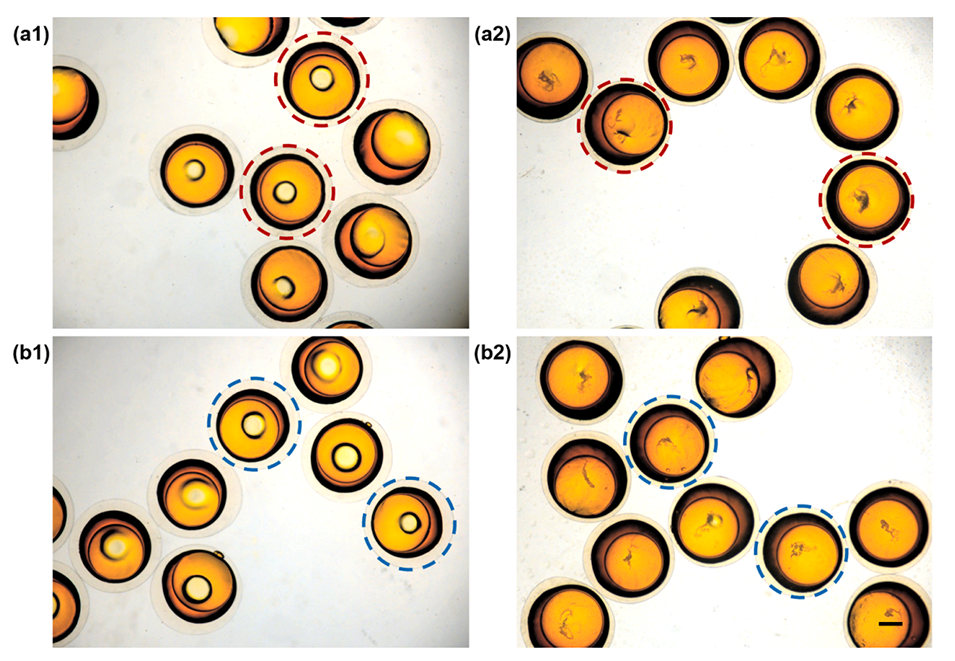

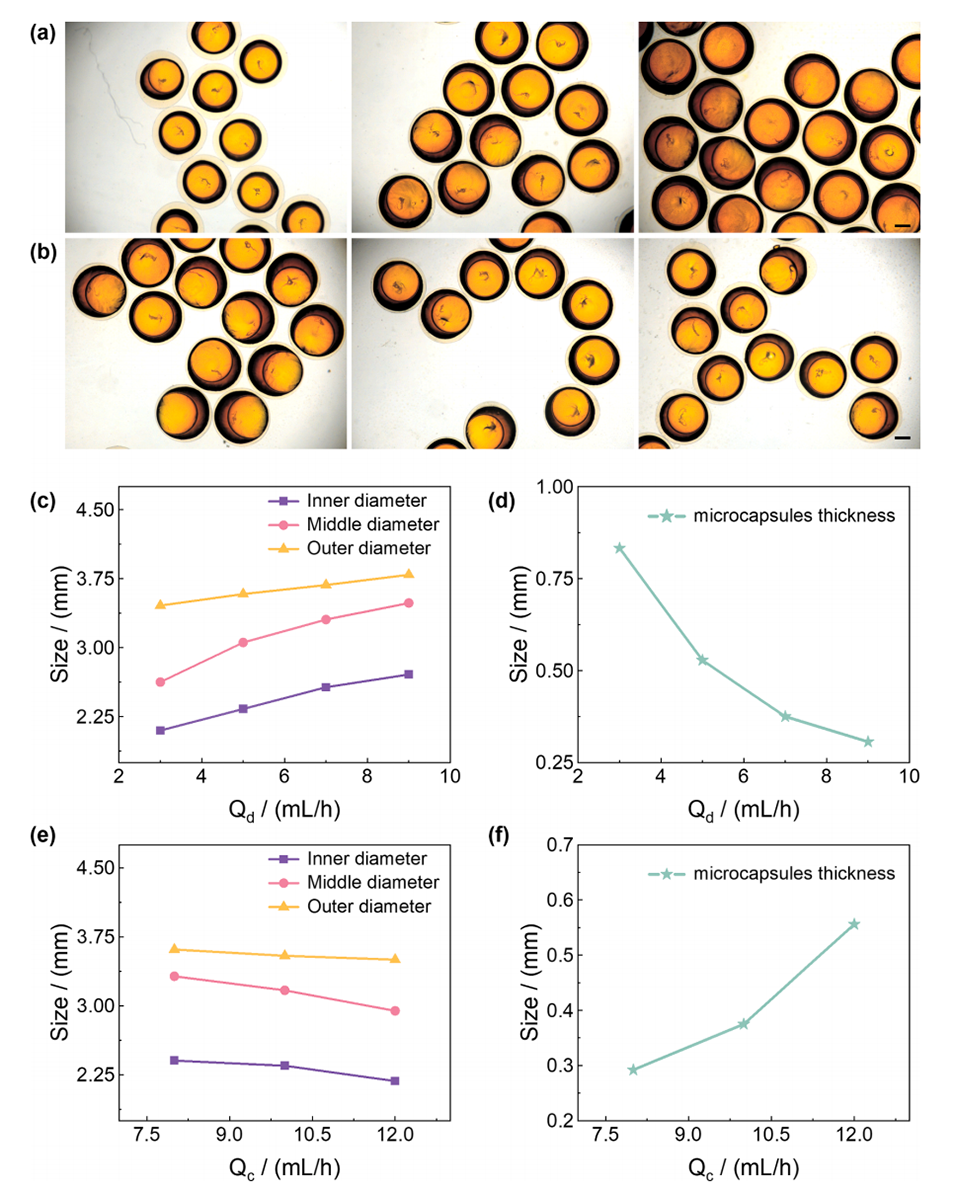

分散相流速:增加分散相的流速(在连续相流速保持不变的情况下),会导致微胶囊的尺寸增大,壳层厚度减小。这是因为更多的油核材料被包裹在海藻酸盐溶液中,形成更大的油核和较薄的海藻酸盐壳层。

连续相流速:增加连续相的流速(在分散相流速保持不变的情况下),会导致微胶囊的尺寸减小,壳层厚度增大。这是因为更多的海藻酸盐溶液包裹在油核周围,形成更厚的壳层。

2、微流控芯片结构调整:

通过使用两步式微流控芯片,可以控制微胶囊内部核的数量,制备出含有2到6个多相油核的微胶囊。这种方法通过调整芯片结构和流速,实现对内部核数量的精确控制。

3、海藻酸钠浓度调节:

1 wt%的海藻酸钠浓度是最合适的,可以保持微胶囊内部油核的良好球形。过高或过低的海藻酸盐浓度会导致微胶囊内部油核发生变形。

4、收集液粘度调节:

通过在收集液中添加40 wt%的甘油,可以有效增加收集液的粘度,从而确保微胶囊呈均匀球形。适当增加收集液的粘度有助于减少微胶囊在固化过程中的变形。

通过上述方法,结合微流控技术的精确控制能力,可以实现对微胶囊尺寸、壳层厚度和内部核数量的精确调控,以满足不同的应用需求。

多相油核海藻酸盐微胶囊的应用非常广泛,主要包括以下几个方面:

1、药物递送:能够同时封装多种不相溶的亲脂性活性成分,实现药物的保护和可控释放,适用于靶向治疗和缓释药物。

2、食品科学:用于封装和保护亲脂性食品成分、香料或营养补充剂,改善其稳定性和释放特性,提升食品的风味和营养价值。

3、化妆品:用于封装活性成分,提升产品的稳定性和效果,适用于护肤品、香水等,能够提供更好的使用体验。

4、化学分离:在化学分离过程中,利用微胶囊的结构特性进行有效的分离和提取,适用于环境治理和资源回收。

5、功能材料:由于其可调控的结构和性能,可以用于开发新型功能材料,满足不同领域的需求,如智能材料和传感器。

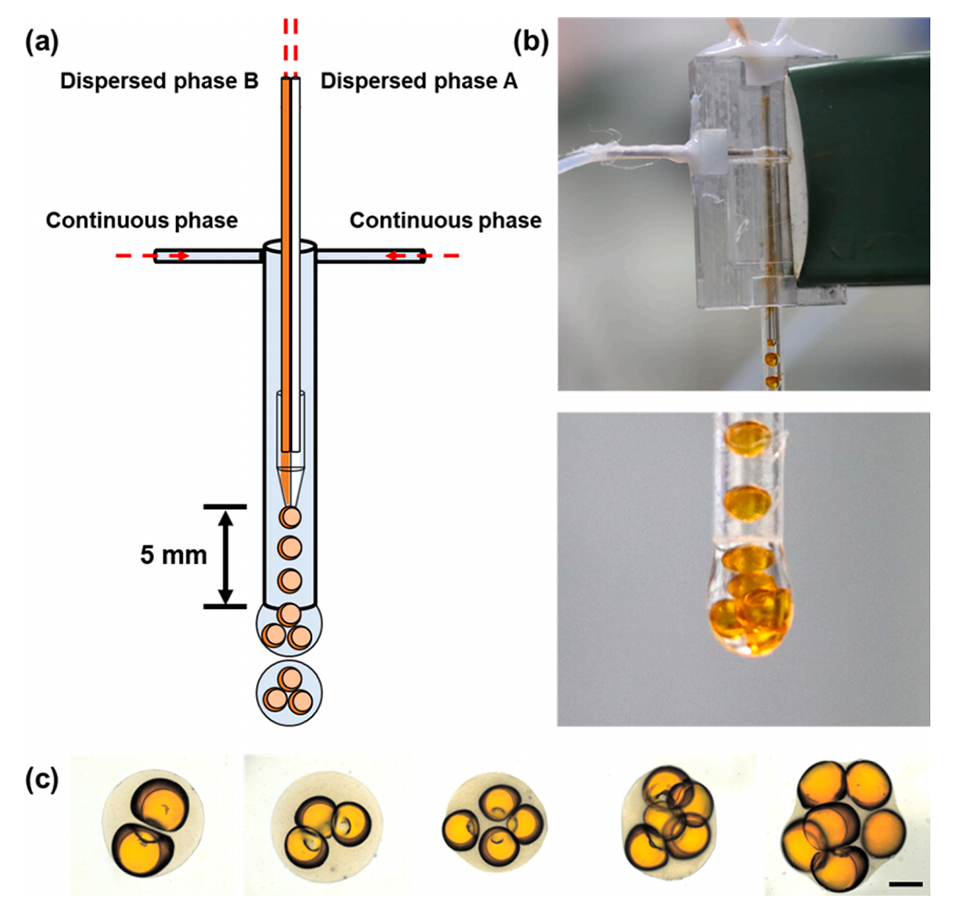

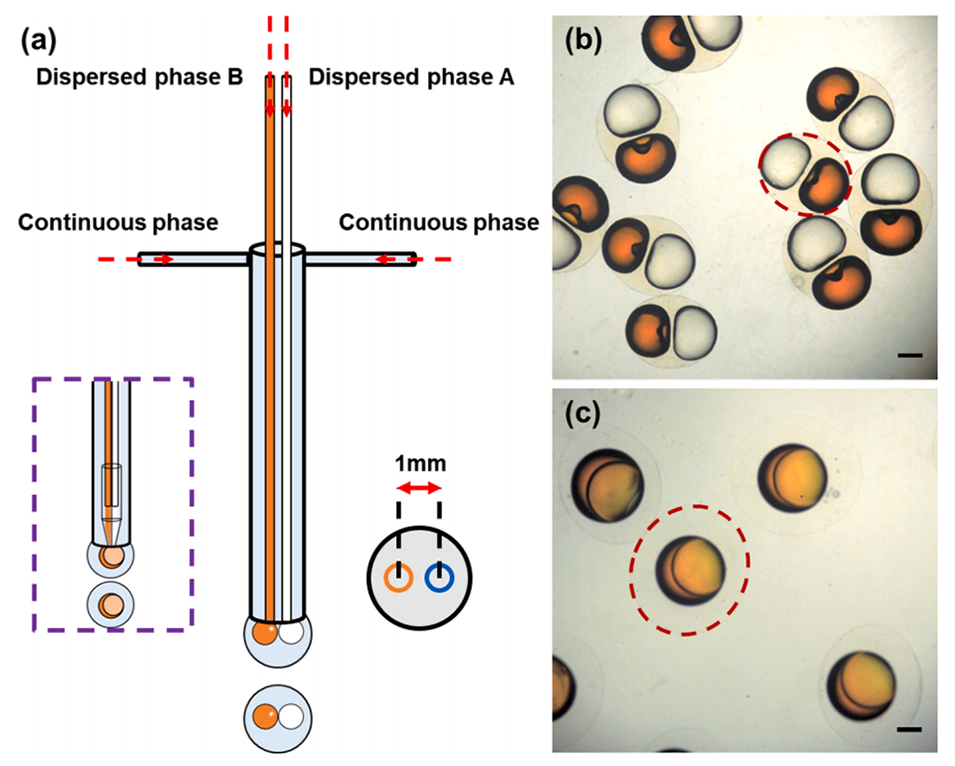

图1.(a)组装的一步共流3D打印微流控芯片示意图,用于生成内部有多相油芯的海藻酸盐微滴。(b)组装的3D打印微流控芯片的物理视图。(c)(O1+O2)/W液滴形成图片。

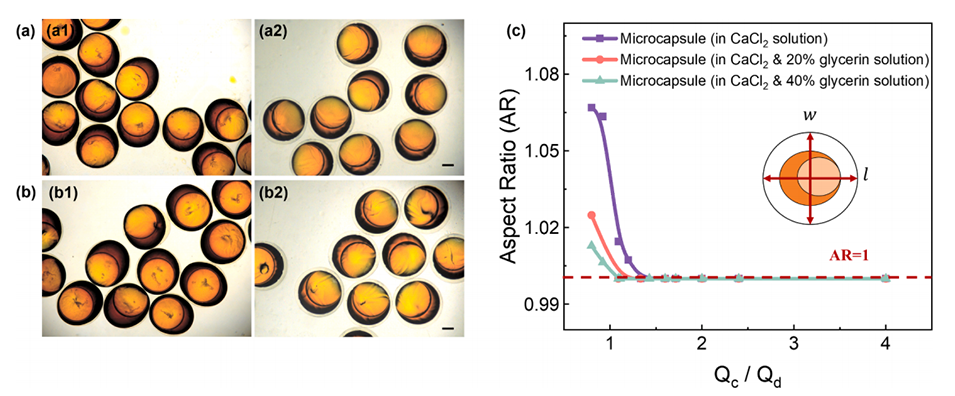

图2.(a1)(b1)刚刚转移到去离子水中的微胶囊的显微图像。(a2)(b2)微胶囊转移到去离子水中储存约12小时后的显微图像。连续相的流速在(a1)(a2)中为10mL/h,在(b1)(b2)中为12mL/h,而两个分散相的流速均保持为5mL/h。比例尺为1mm。

图3.具有可控尺寸和壳厚的多相油芯海藻酸盐微胶囊的制备。

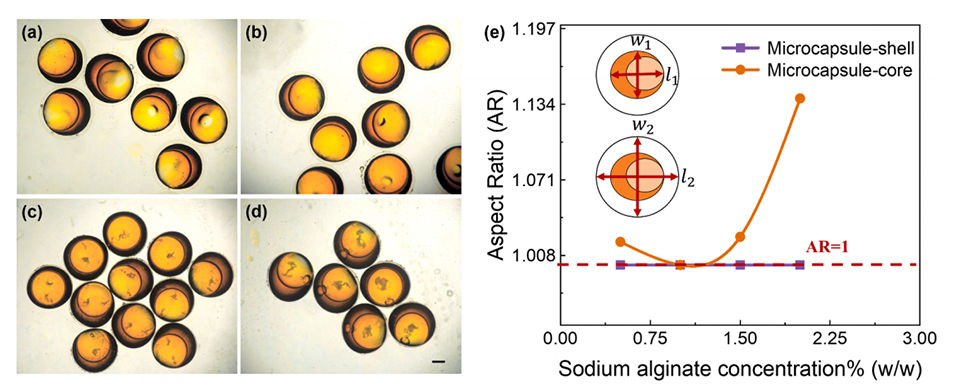

图4.海藻酸钠浓度对微胶囊变形程度的影响。

图5.收集液中添加甘油对微胶囊变形程度的影响。

图6.具有可控数量多相油芯的海藻酸盐微胶囊的制备。

图7.不同凝固方法对多相液滴最终结构的影响。

论文链接:https://doi.org/10.1016/j.ces.2023.118853