在油田开发中,由于油藏的非均质性和流体的不利流动比,长期注水会导致高渗透性油藏中形成优势通道,而低渗透性油藏则会出现注水无效循环,影响油田的整体开发效果和最终采收率。

传统的调剖技术只能在井筒附近发挥作用,随着注水的持续进行,注入水往往会绕过堵塞区域重新进入高渗透区。因此,深部调剖和堵水技术的概念应运而生。

近期,东北石油大学曲国辉副教授等人成功制备了一种耐温耐盐的自胶结纳米聚合物微球。通过引入耐温耐盐单体(如2-丙烯酰胺-2-甲基丙烷磺酸,AMPS),并采用核壳结构设计,微球在高温高盐油藏中展现出良好的膨胀性能和封堵能力,显著提升了调剖效果和采收率。相关研究以“Preparation and Performance Evaluation of Self-Cementing Nanoscale Polymeric Microspheres with Salt and Temperature Tolerance”为题目,发表在期刊《Molecules》上。

本文要点:

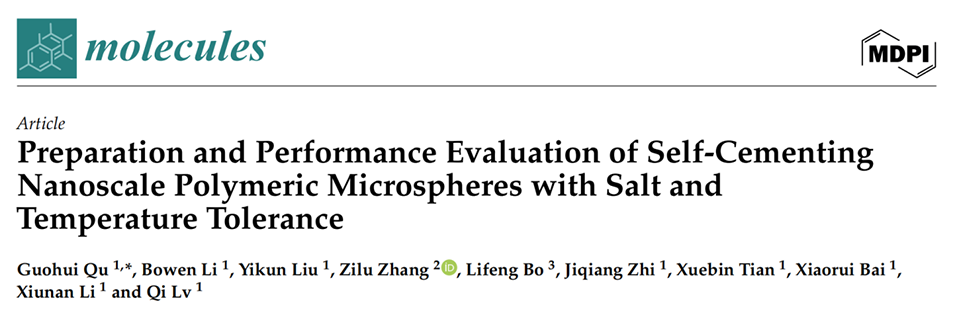

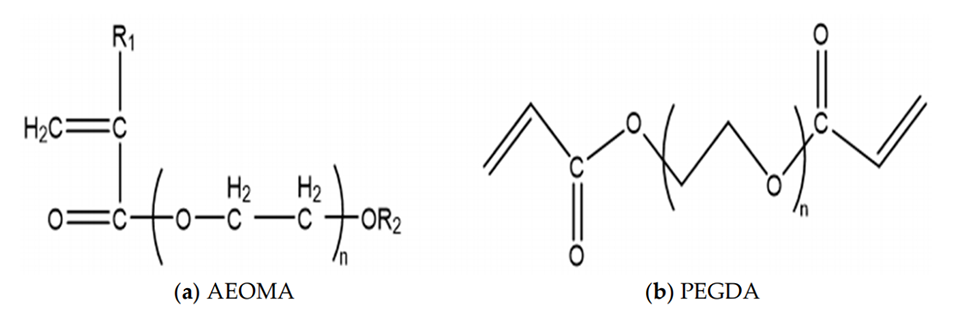

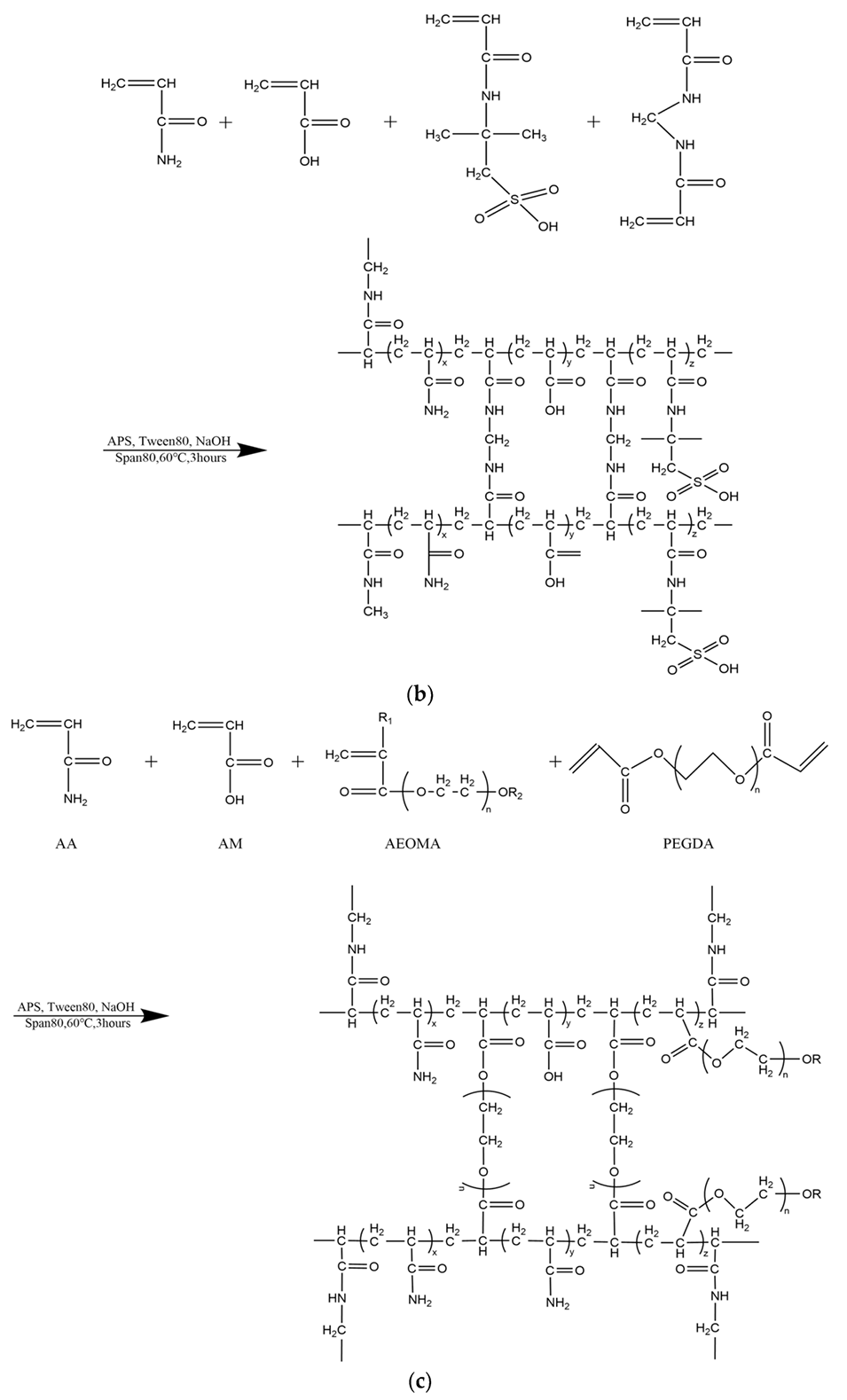

1、本研究采用反相乳液聚合法,结合功能单体2-丙烯酰胺-2-甲基丙烷磺酸(AMPS)、丙烯酰胺(AM)、丙烯酸(AA),合成了具有耐温、耐盐性能的自胶结纳米聚合物微球。

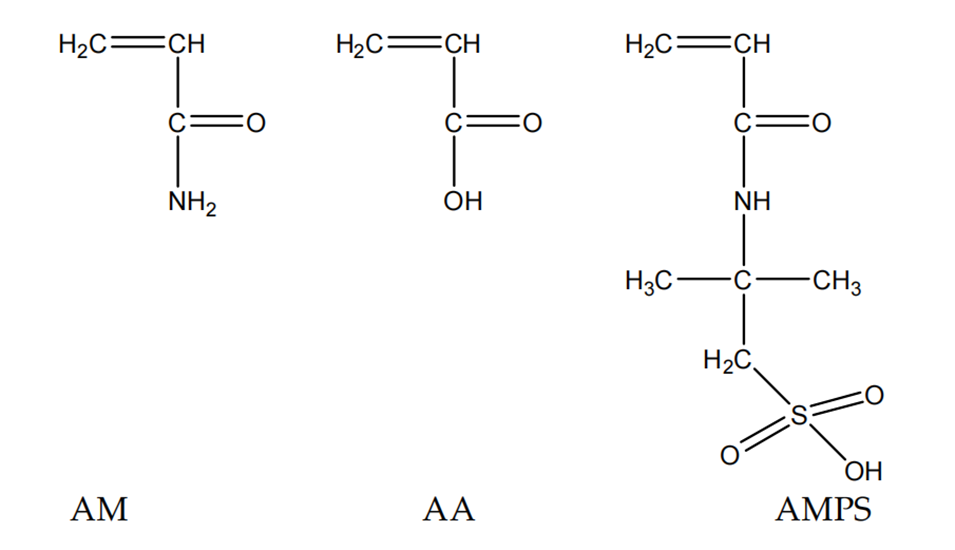

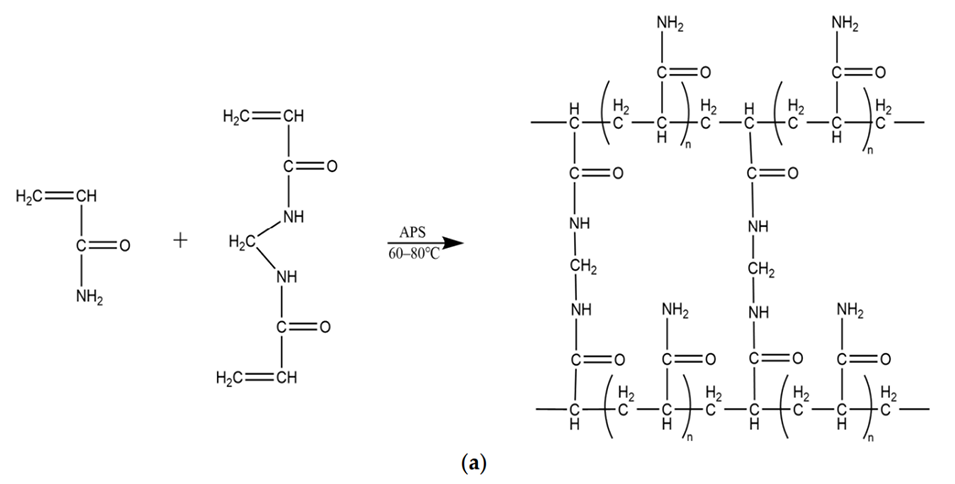

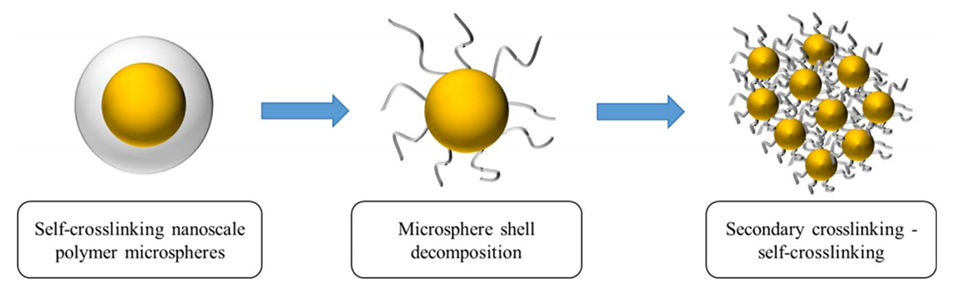

2、为了增强其自凝性,微球被设计为核壳结构。壳层含聚合物表面活性剂脂肪醇聚氧乙烯醚甲基丙烯酸酯(AEOMA),这是一种热敏交联剂,在壳分解时能够自交联,解决了与储层孔喉尺寸的兼容性问题。

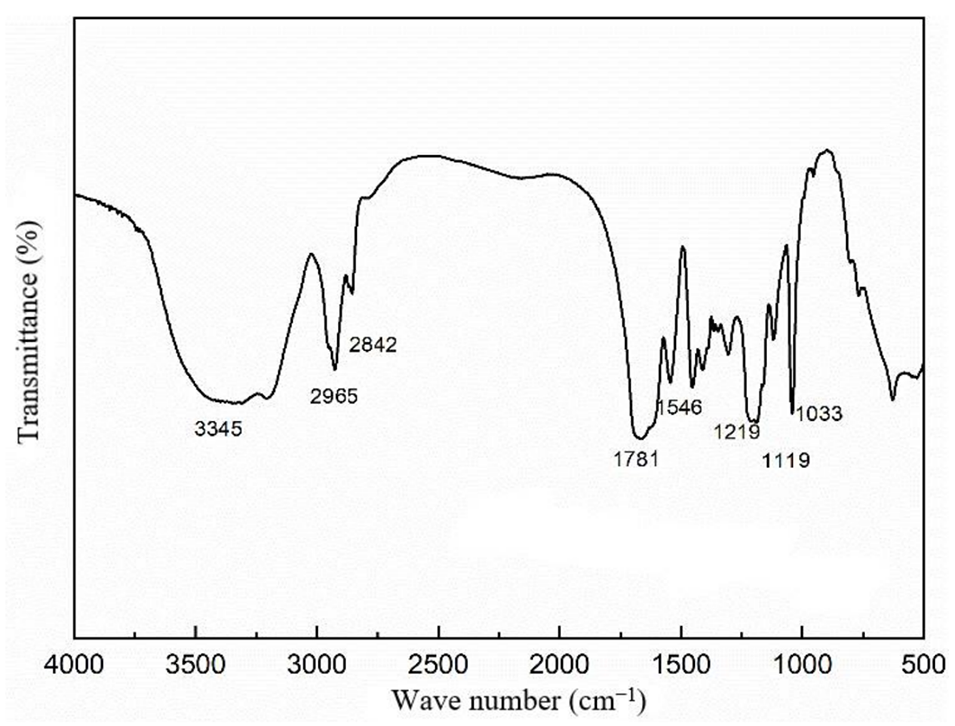

3、通过红外光谱、扫描电子显微镜、光学显微镜和激光粒度分析等多种表征手段,证实了微球的成功合成,其具有纳米级尺寸和规则的球形形态。

4、所制备的微球表现出优异的耐温、耐盐性能,适用于高温、高盐度油藏调剖。

5、交联微球保持稳定的三维网络结构,由于聚合物链上的亲水基团,其表现出良好的膨胀性能。即使老化后,微球仍保持其胶凝状态,具有独特而稳定的微观网络骨架。

6、这些微球在低渗透油藏中表现出优异的封堵性能,同时有效改善了渗透率差为10~80的油藏的吸水剖面,进而有效提升了采收率。

该聚合物微球的耐温耐盐特性主要通过以下方式实现:

1、引入耐温耐盐单体:如AMPS,其磺酸基团(-SO3H)在高温和高盐环境中能够保持稳定,避免聚合物链的降解。

2、构建稳定的交联网络:通过交联剂(如MBA和PEGDA)形成三维网络结构,增强聚合物的机械强度和热稳定性。

3、亲水基团的协同作用:聚合物链上的亲水基团(如酰胺基、磺酸基、羟基)与水分子形成氢键,增强了水亲和性,从而使微球在高盐环境下保持膨胀性能。

4、核壳结构设计:采用核壳结构,壳层中的热敏交联剂(如AEOMA)在高温下分解并引发二次交联,进一步增强聚合物的耐温性能和尺寸稳定性。

这种自胶结纳米级聚合物微球的具体制备步骤如下:

1、油相制备:在室温下,称取36克Span80,加入70毫升石蜡油中。该混合物以150–160转/分钟的搅拌速度进行机械搅拌,直至获得均匀溶液,从而形成油相液体。

2、水相制备:在25克水中溶解10克丙烯酰胺(AM)、2克丙烯酸(AA)、3克2-丙烯酰胺-2-甲基丙烷磺酸(AMPS)、0.045克N,N′-亚甲基双丙烯酰胺(MBA)和3.2克TWEEN80,并调整pH至中性以获取核心溶液。另在12克水中溶解5克丙烯酰胺(AM)、1克丙烯酸(AA)、0.1克脂肪醇聚氧乙烯醚甲基丙烯酸酯(AEOMA)和0.06克聚乙二醇二丙烯酸酯(PEGDA),同样调整pH至中性,随后加入0.1克醋酸铬(DVB)以获得壳体溶液。

3、反应过程:将油相液体加入三口烧瓶中,以800转/分钟的速度搅拌,并逐滴加入4/5的核心溶液。滴加后继续搅拌30分钟,然后将搅拌速度降低至300转/分钟,并通入氮气以去除空气。随后,升温至60摄氏度,逐滴加入1.2毫升的1%过硫酸铵(APS)溶液以启动反应。40分钟后,加入剩余的核心溶液,待其滴加完成后,再逐滴加入壳溶液。最后,逐滴加入0.5毫升的1% APS溶液,聚合反应持续6小时,以获得聚合物微球。

图1.微球核单体的选择。

图2.微球壳单体的选择。(a)脂肪醇聚氧乙烯醚甲基丙烯酸酯;(b)聚乙二醇二丙烯酸酯。

图3.通过反相乳液聚合法制备聚合物微球。(a)常规聚丙烯酰胺微球合成过程及分子结构。(b)耐温耐盐自交联微球核的合成过程及分子结构。(c)耐温耐盐自交联微球壳的合成过程及分子结构。

图4.分解后能产生胶结的微球壳示意图。

图5.聚合物微球的红外光谱。

图6.聚合物微球的外观形态。(a)微球干粉;(b)微球乳液。

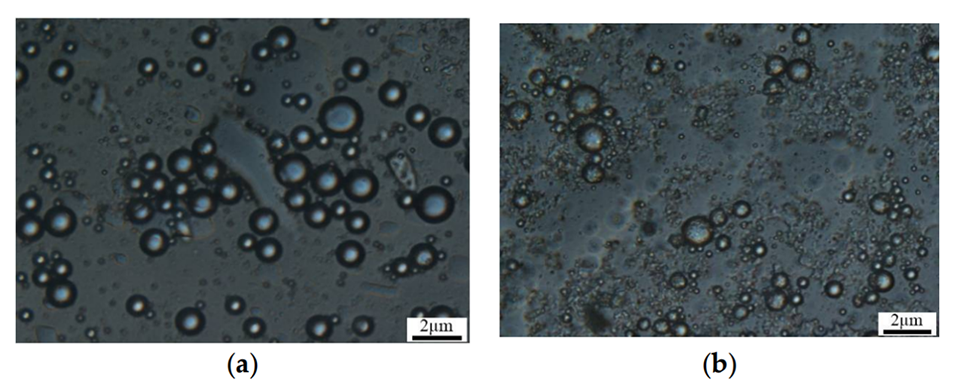

图7.两组聚合物微球的显微镜图像。(a)样品1;(b)样品2。

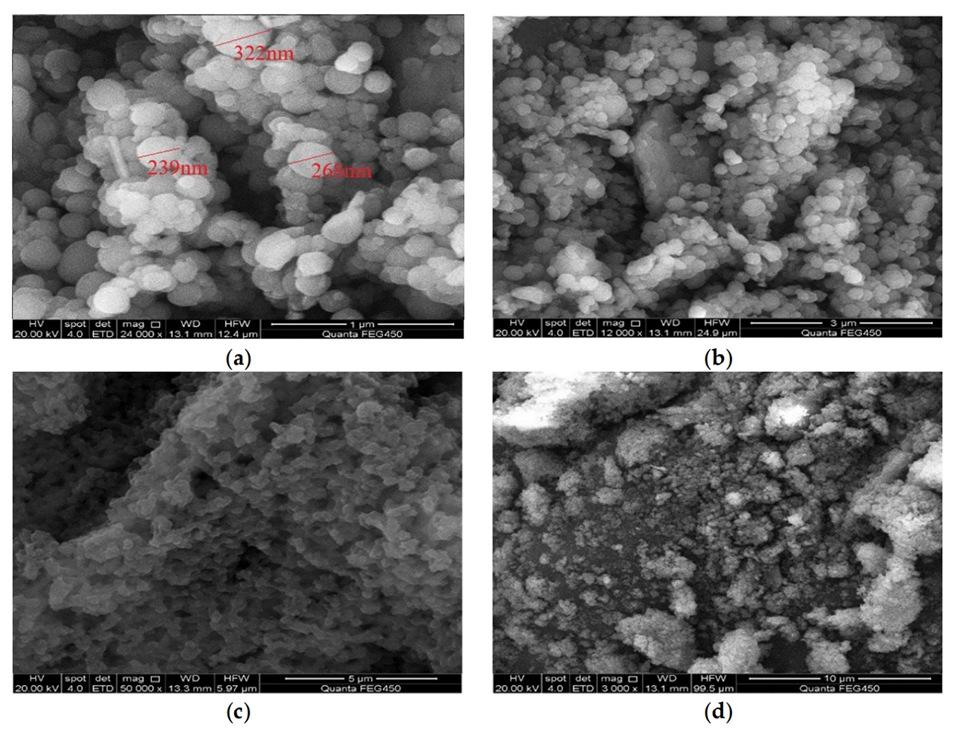

图8.聚合物微球的扫描电子显微镜图像。(a)1μm;(b)3μm;(c)5μm;(d)10μm。

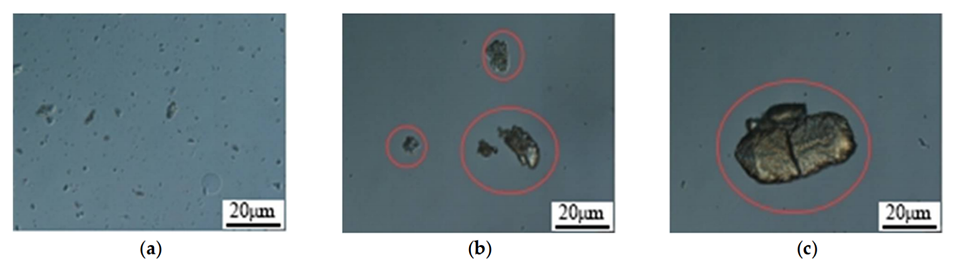

图9.在不同分散剂下微球的光学显微镜观察。(a)纳米球——再注入水;(b)纳米球——无水乙醇;(c)纳米球——煤油。

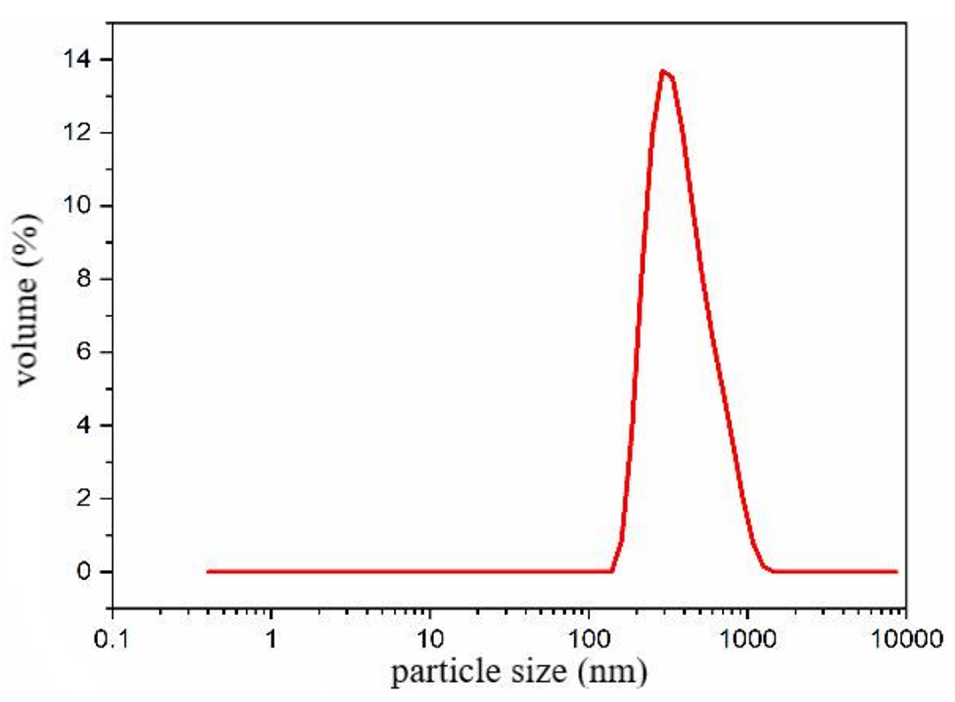

图10.纳米级封堵剂动态光散射测试粒径分布。

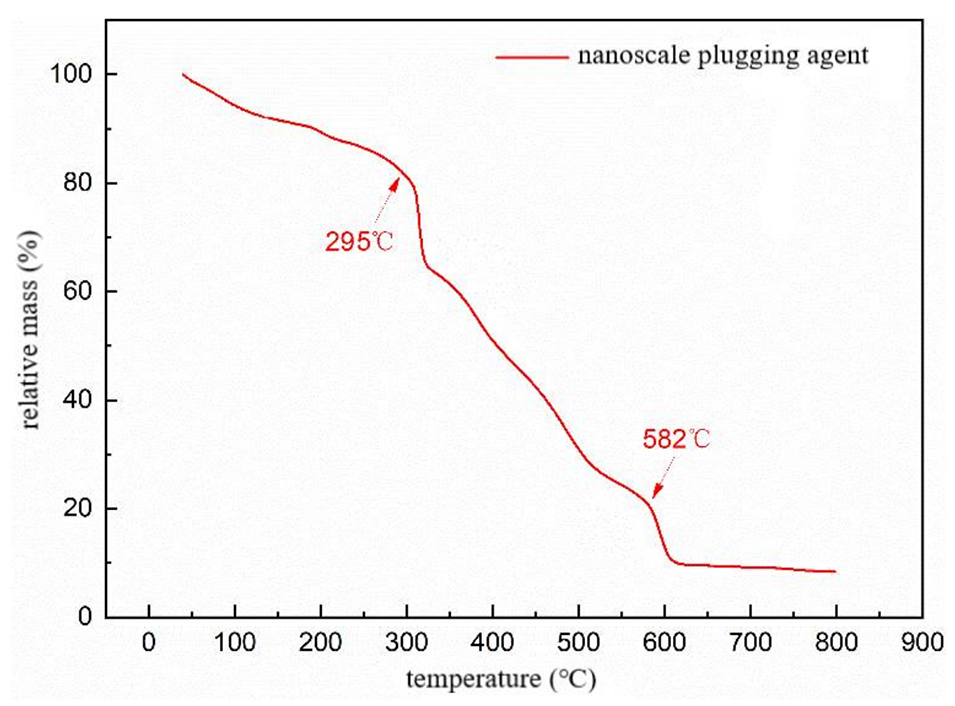

图11.聚合物微球的热重分析(TG)曲线。

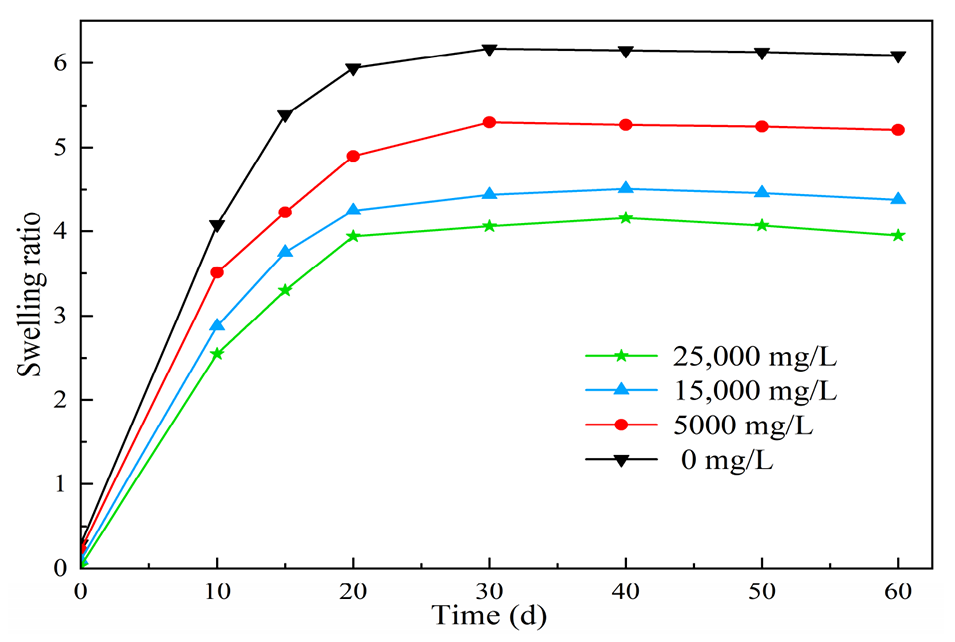

图12.不同盐度对聚合物微球膨胀性能的影响。

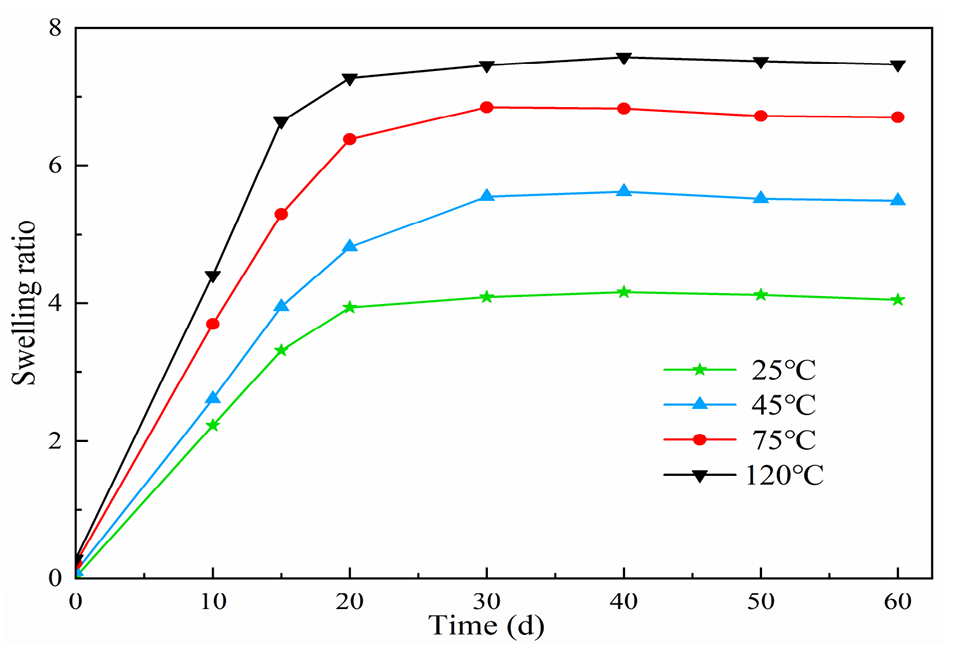

图13.不同温度对聚合物微球膨胀性能的影响。

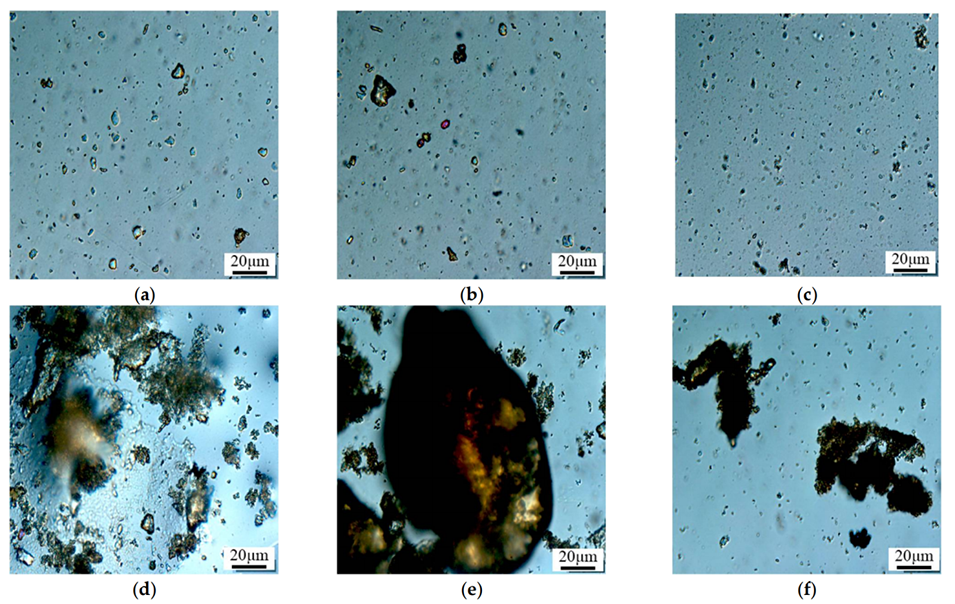

图14.微球长期稳定性的显微镜照片。(a)第1天;(b)第3天;(c)第7天;(d)第15天;(e)第60天;(f)第90天。

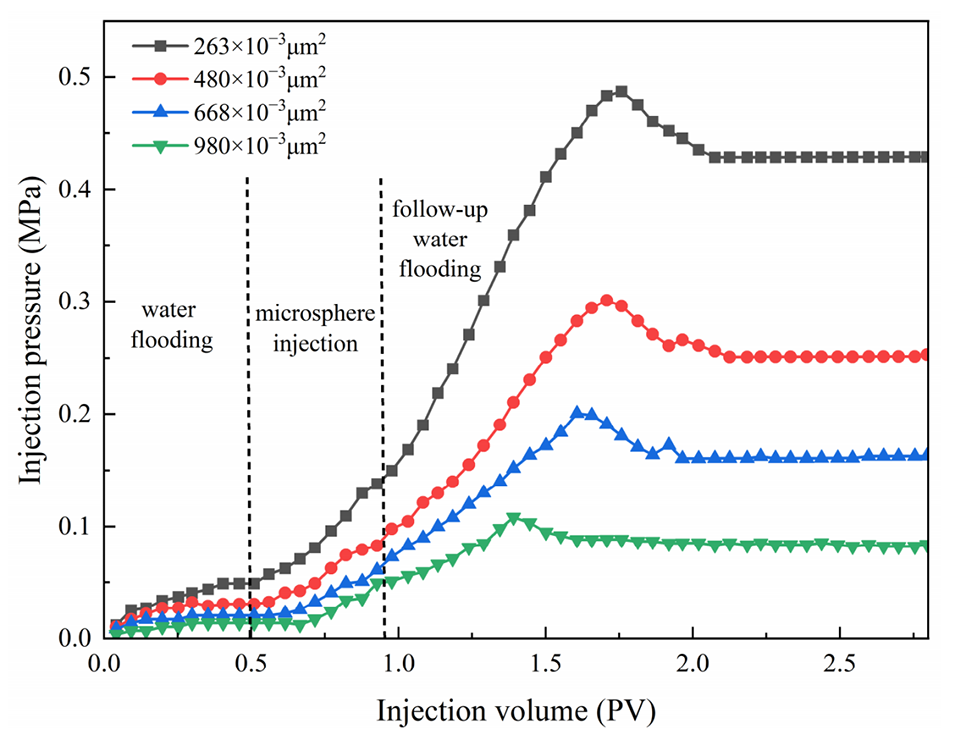

图15.在不同渗透率下聚合物微球的注入压力变化。

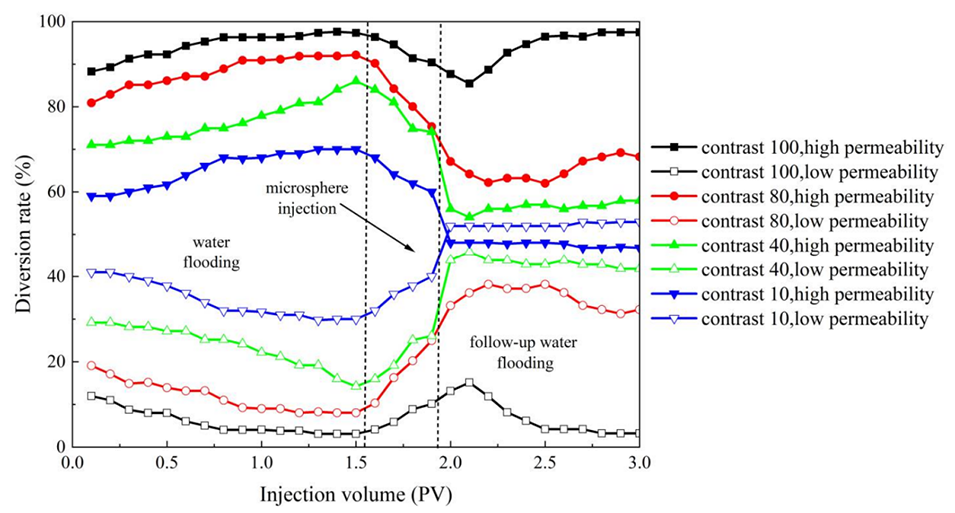

图16.不同渗透率差条件下的高渗透和低渗透分流率曲线。

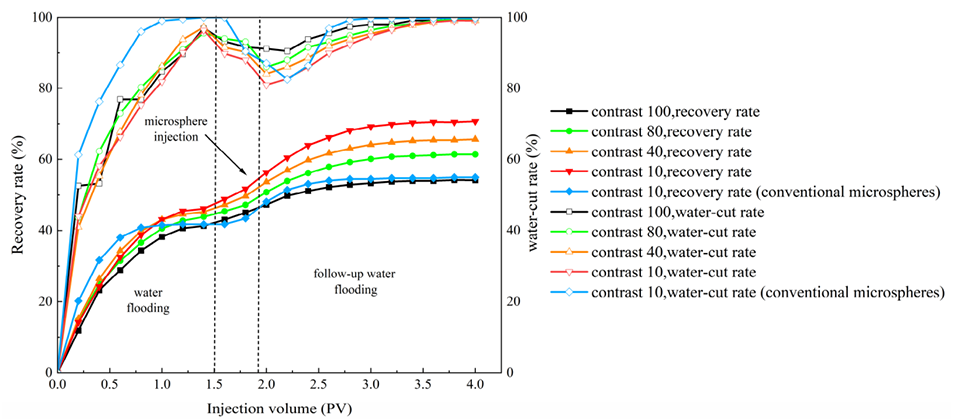

图17.不同注入量的自胶结聚合物微球和常规微球在驱替过程中的采收率和含水率变化。

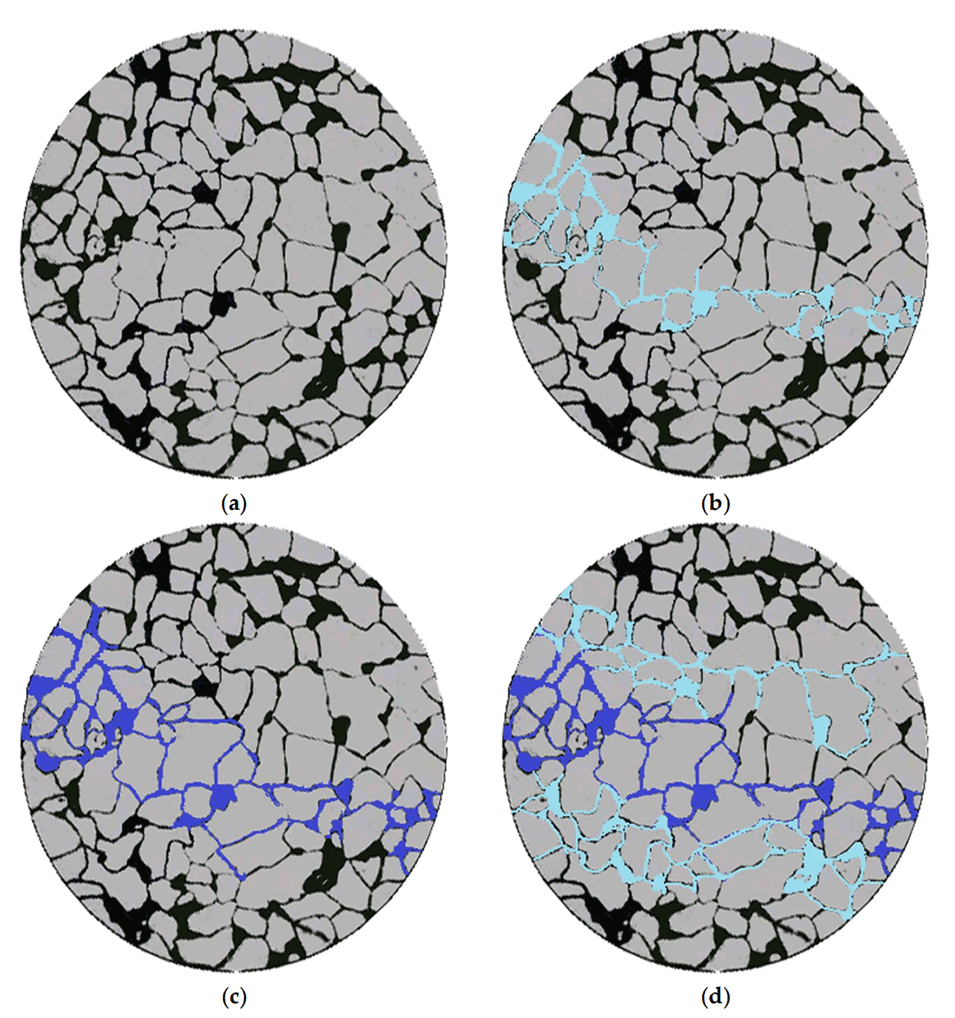

图18.玻璃刻蚀模型驱油效果图的微观模拟。(a)初始状态;(b)水驱;(c)微球注入;(d)后续水驱。

论文链接:https://doi.org/10.3390/molecules29112596