导读:

在涂料配方中,微胶囊用作递送催化剂和自修复剂等化合物的载体。设计具有精确机械特性的微胶囊对于确保其内容物及时释放并最大限度地减少残留的壳碎片,从而避免对包衣质量的不利影响至关重要。考虑到这些限制,近期,有研究人员探索了使用聚二甲基硅氧烷(PDMS)油作为稀释剂(致孔剂)来调控三羟甲基丙烷三甲基丙烯酸酯(TMPTMA)基微胶囊的机械性能。通过改变PDMS与TMPTMA的比例,成功制备了具有不同强度和孔隙结构的微胶囊,并研究了其在涂料中的可控释放性能以及破裂后残留壳碎片的尺寸。相关研究以“Tunable mechanical properties of PDMS-TMPTMA microcapsules for controlled release in coatings”为题目,发表在期刊《Soft Matter》上。

本文要点:

1、本研究采用1 cSt聚二甲基硅氧烷(PDMS)油作为稀释剂(致孔剂),与三羟甲基丙烷三甲基丙烯酸酯(TMPTMA)结合,以制造具有可调机械性能的微胶囊。

2、通过双乳液模板制造微胶囊,其具有不同PDMS:TMPTMA体积分数的壳层和水相内核。

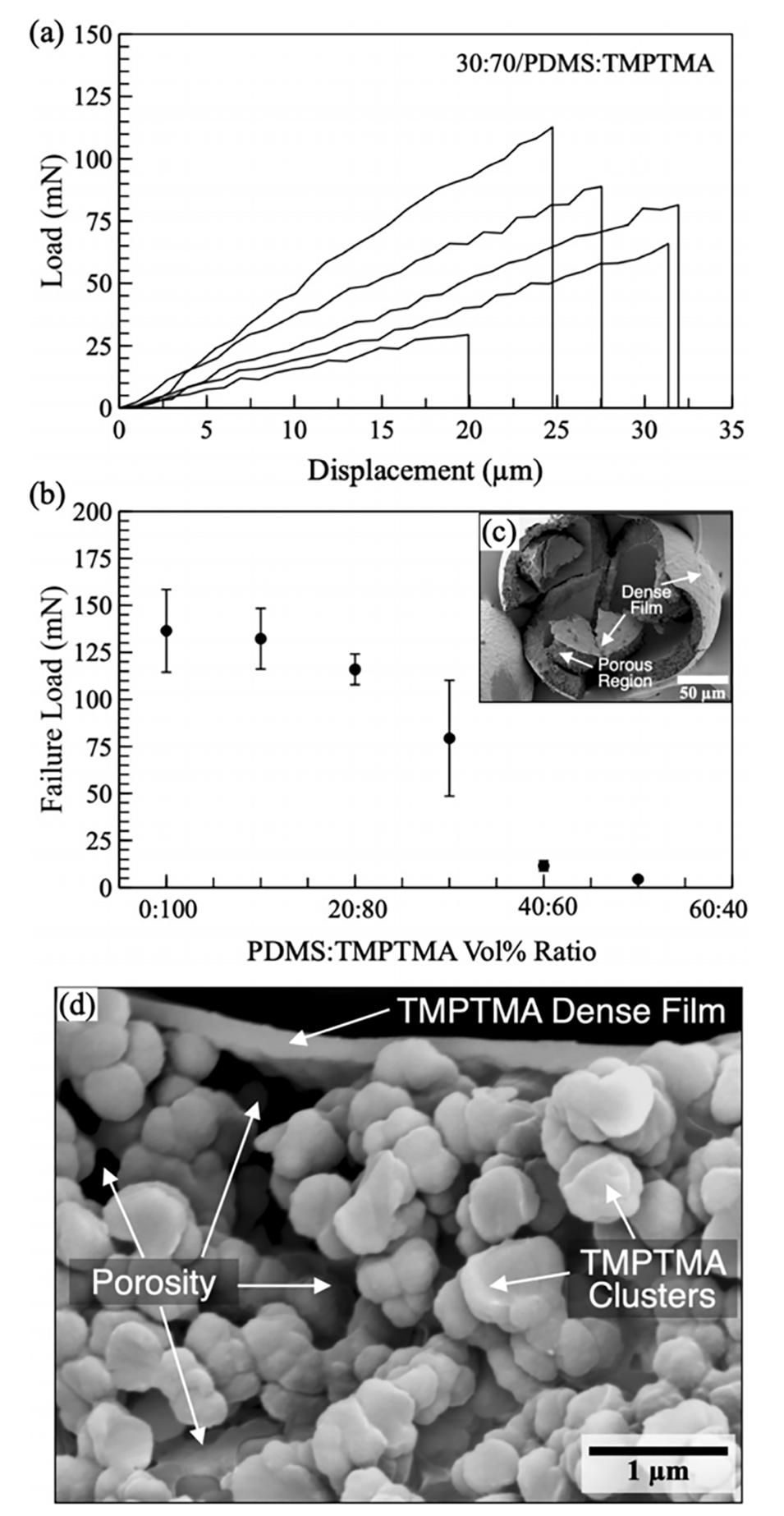

3、对它们在压缩下的力学性能和封装能力进行了表征。PDMS:TMPTMA的比例超过20:80会导致交联过程中的相分离,从而形成TMPTMA簇的多孔壳结构。

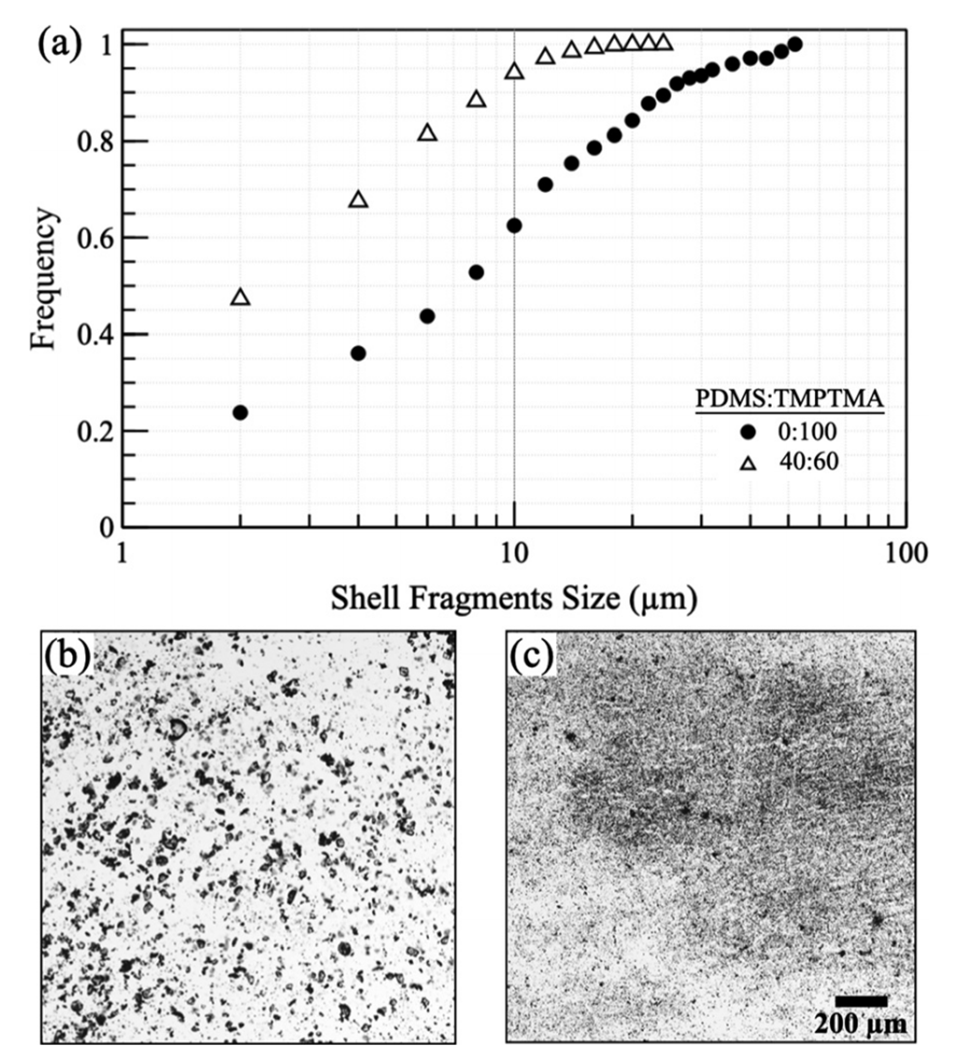

4、随着PDMS:TMPTMA比例的增加,微胶囊的强度降低,比例超过30:70会导致机械易碎的微胶囊破裂成尺寸小于10μm的碎片。

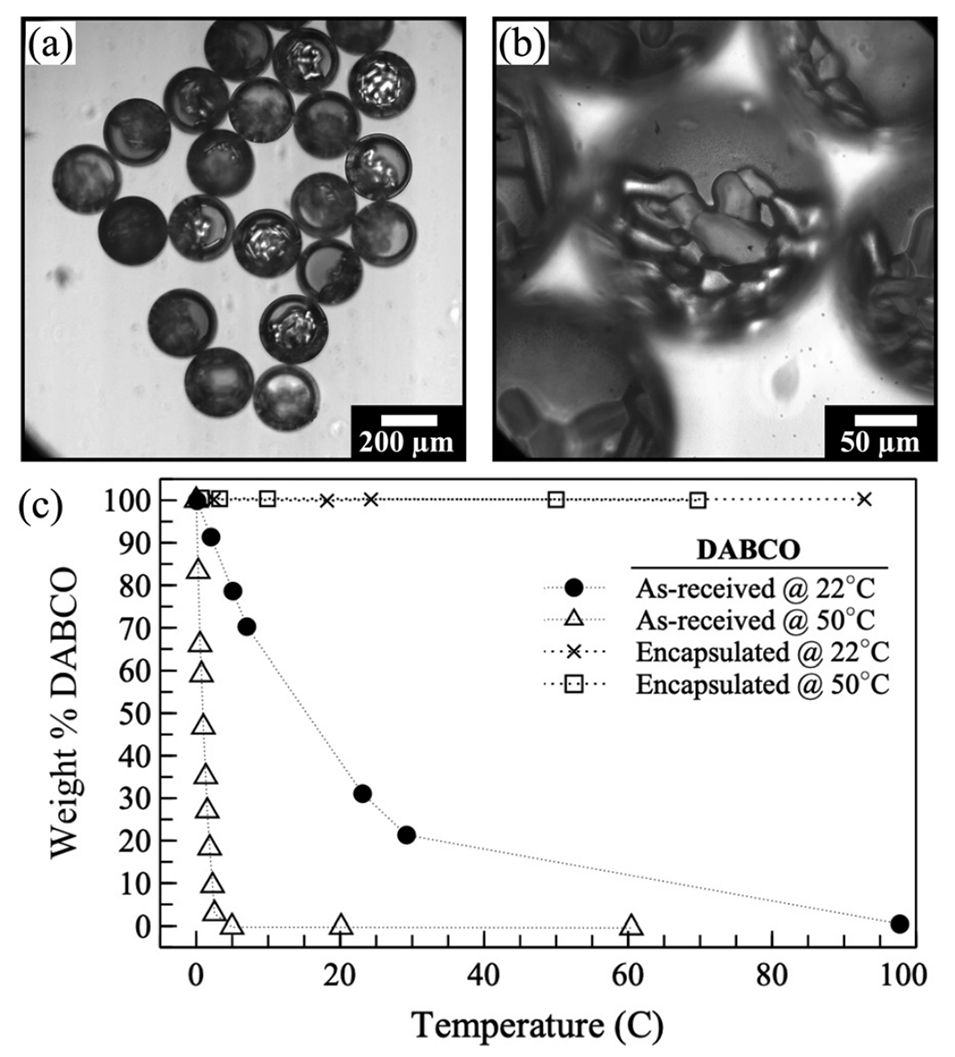

5、以0:100 PDMS:TMPTMA比例生成的微胶囊具有很强的机械性能,能够包封1,4-二氮杂二环[2.2.2]辛烷(一种催化剂)等小挥发性化合物,而比例>30:70的微胶囊仅适用于包封较大的分子。

6、结合PDMS:TMPTMA化学成分和微毛细管装置中双乳液生成过程的精确控制,PDMS:TMPTMA有望成为适用于各种压敏封装应用的多功能体系。

在微胶囊的制备过程中,如何平衡微胶囊的强度与封装性能,以满足不同应用场景的需求?

应用场景与需求分析:

对于需要在涂料施工过程中或之前破裂以释放内容物(如催化剂)的应用,微胶囊应具有较低的强度,以便在适当的压力下破裂,同时要确保在制备和储存过程中不会意外破裂。

对于需要在涂料干燥后长时间保持完整以缓慢释放内容物(如自修复剂)的应用,微胶囊应具有较高的强度和良好的封装性能,以防止内容物提前泄漏。

平衡方法:

调整PDMS与TMPTMA的比例:根据本文研究,PDMS:TMPTMA比例低于30:70时,微胶囊具有较高的强度,适合封装小分子且需要在后期保持完整的应用场景;比例高于30:70时,微胶囊强度降低但多孔结构有利于大分子的封装和释放,适合需要在前期破裂释放内容物的应用。

优化微胶囊的壳厚度:通过控制双乳液生成过程中的流速等参数,可以调节微胶囊的壳厚度。较厚的壳可以提高微胶囊的强度,但可能会增加内容物释放的难度;较薄的壳则有利于内容物的释放,但强度相对较低。

选择合适的内容物:对于强度较低的微胶囊,封装大分子或高分子量的化合物可以减少内容物的扩散和泄漏风险;对于强度较高的微胶囊,可以封装小分子或低分子量的化合物,以满足不同的释放需求。

如何进一步提高多孔微胶囊的封装效率,同时减少因壳的多孔性导致的内容物泄漏风险?

1、封装效率提升方法:

优化交联工艺:在双乳液生成后,尽快进行交联固化,减少内容物在交联过程中的扩散和泄漏。可以调整UV光的强度和照射时间,以实现快速而均匀的交联。

增加壳的致密性:虽然多孔结构有利于大分子的封装,但可以通过在PDMS和TMPTMA的混合溶液中添加少量的交联剂或增稠剂,来提高壳的致密性,减少小分子的泄漏风险。

采用多层壳结构:设计具有多层壳的微胶囊,内层为多孔结构以容纳大分子,外层为致密结构以提高封装效率和减少泄漏。可以通过多次乳化和交联的工艺来实现这种多层结构。

2、减少泄漏风险措施:

选择合适的稀释剂:根据内容物的性质,选择与内容物相容性较差的稀释剂,以减少内容物在壳中的扩散。同时,稀释剂应具有较低的挥发性,以避免在微胶囊制备过程中因稀释剂的挥发而导致壳结构的不稳定。

控制微胶囊的干燥过程:在微胶囊干燥过程中,控制环境的温度和湿度,避免过快的干燥速度导致壳的开裂或内容物的泄漏。可以采用缓慢干燥或分步干燥的方法,使微胶囊在干燥过程中保持结构的完整性。

后处理工艺:对制备好的微胶囊进行后处理,如表面涂层或化学修饰,以提高壳的稳定性和封装性能。例如,在微胶囊表面涂覆一层薄的聚合物膜,可以减少内容物的泄漏并提高微胶囊的耐久性。

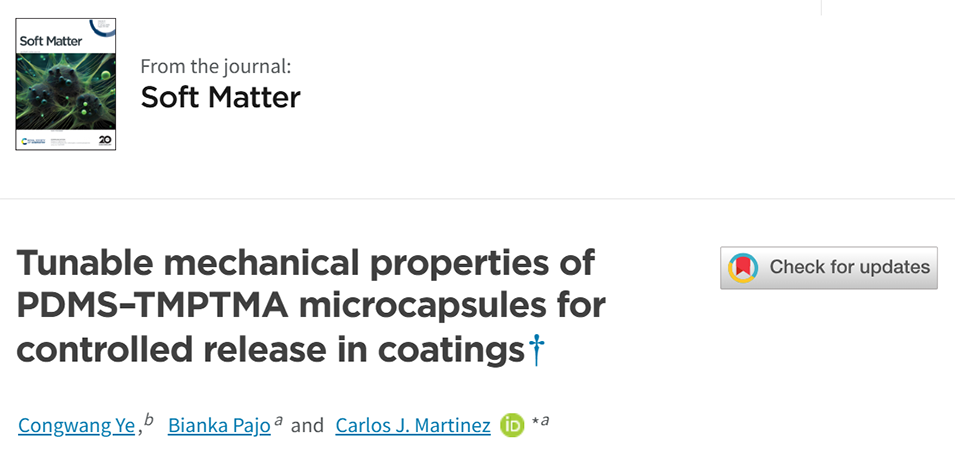

图1.(a)显示了不同PDMS:TMPTMA体积比溶液的表观黏度随剪切率变化的曲线。(b)显示了在剪切率为10-1s时,表观黏度随PDMS:TMPTMA体积比的变化关系。通过Lederer方程拟合数据,表明黏度随PDMS比例增加而增加。

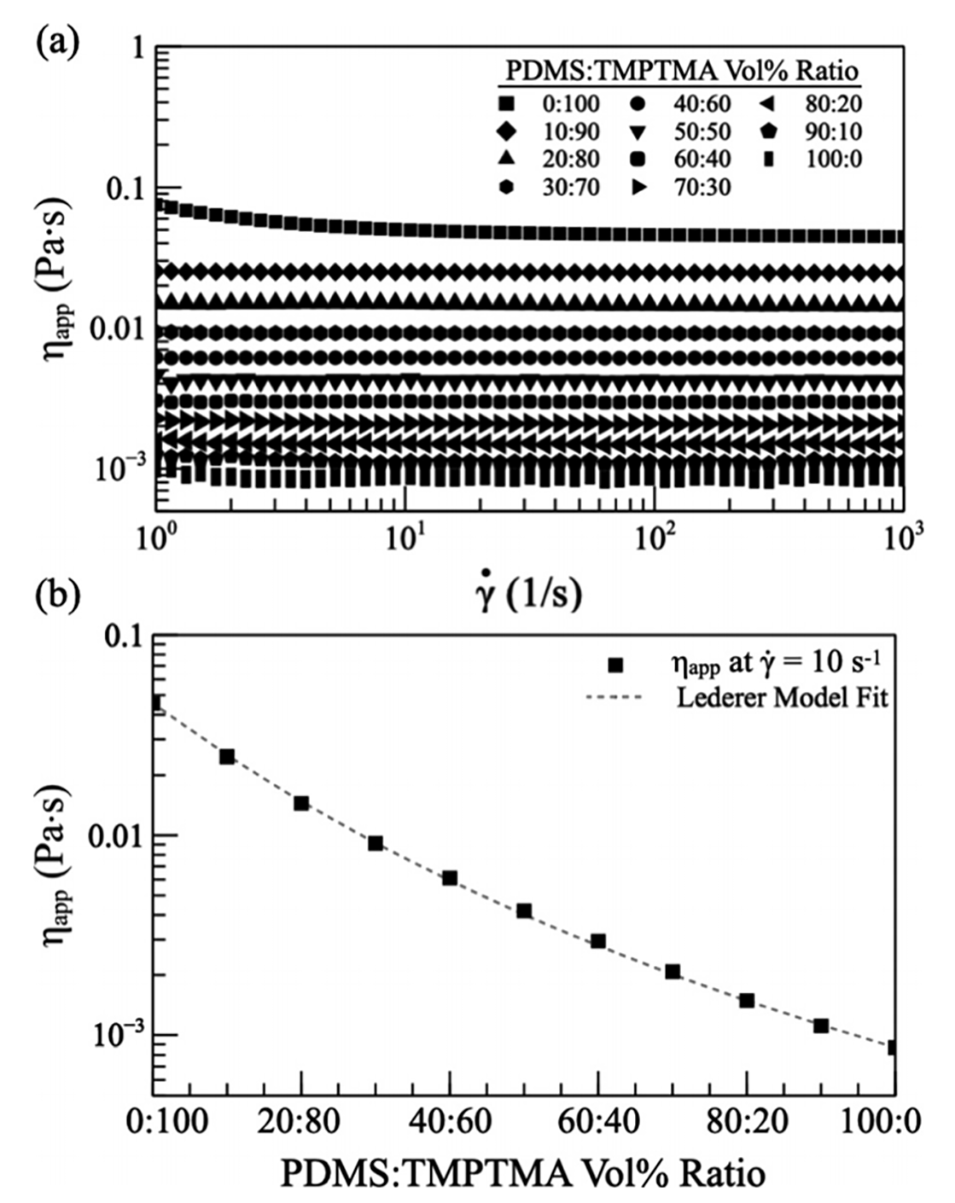

图2.(a)显示了在微毛细管装置中生成的双乳液液滴的光学图像,这些液滴由水性核心和0:100 PDMS:TMPTMA体积比的壳组成,展示了液滴在出口毛细管入口处的形成过程。(b)-(e)展示了不同外径和壳厚度的0:100 PDMS:TMPTMA微胶囊的光学图像,这些微胶囊分散在去离子水中。(f)展示了内径(dinn)和外径(dout)以及壳厚度与外半径比(tshell/rout)随内流率(Qinn)与中流率和外流率之和(Qmid+Qout)比值的变化关系。

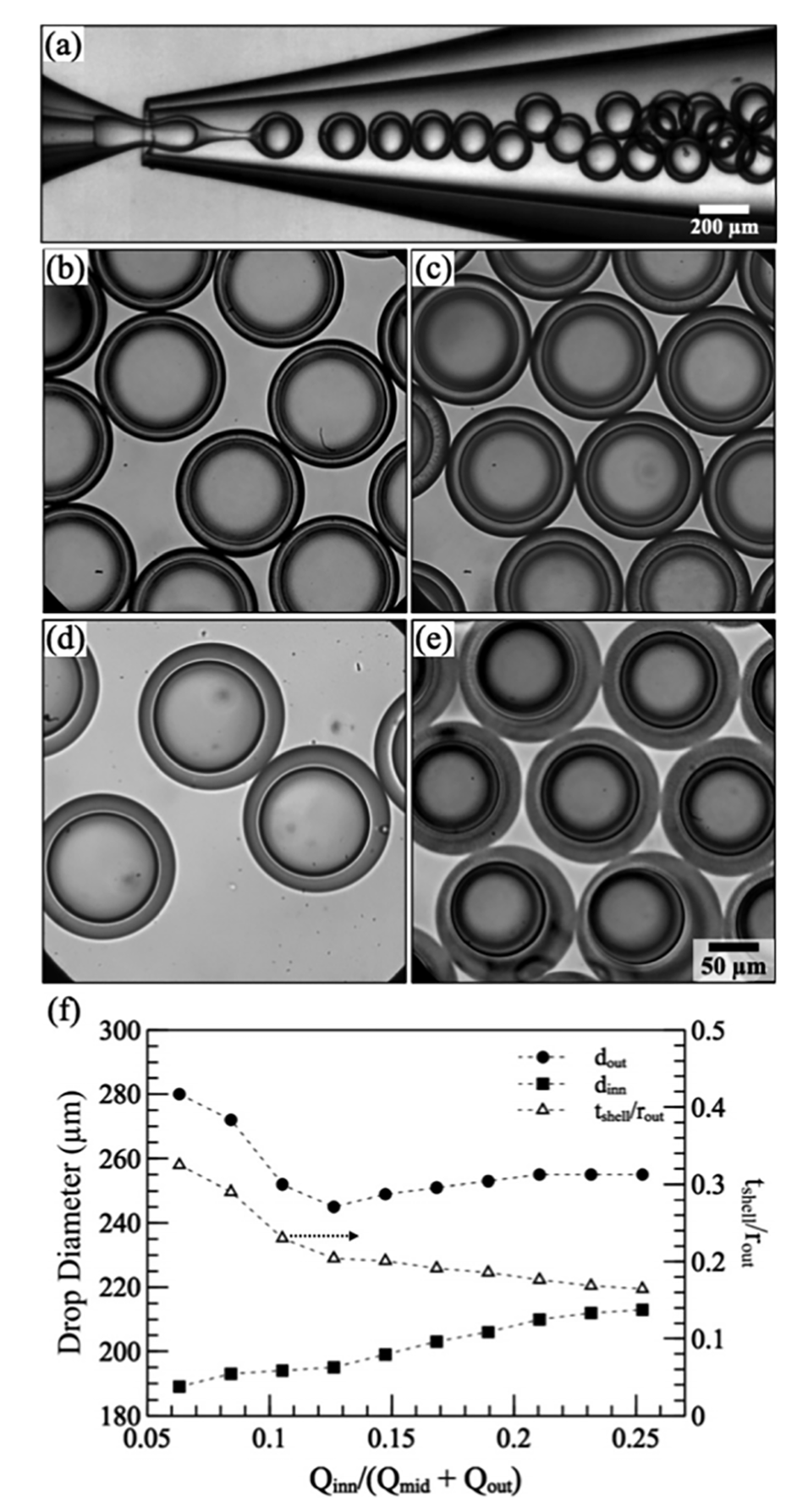

图3.(a)展示了0:100 PDMS:TMPTMA混合物制成的微胶囊的载荷-位移曲线,这些微胶囊的tshell/rout比为0.169。(b)展示了不同tshell/rout比的微胶囊的破坏载荷随比值的变化关系。(c)和(d)展示了不同壳厚度的丙烯酸盐微胶囊的扫描电子显微镜(SEM)图像,图(d)中的比例尺也适用于图(c)。

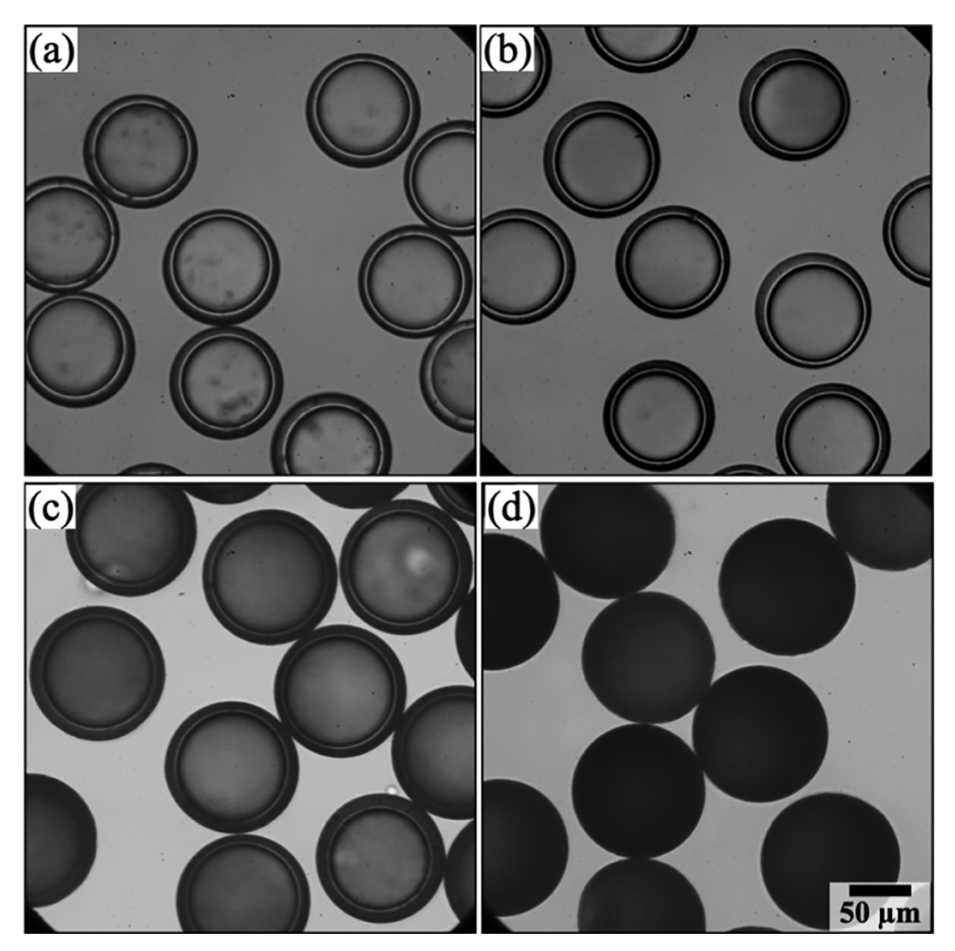

图4.展示了由不同PDMS:TMPTMA体积比(10:90、20:80、30:70和40:60)制成的微胶囊的光学图像,这些微胶囊具有水性核心,图中比例尺适用于所有图像。

图5.(a)展示了30:70 PDMS:TMPTMA体积比制成的微胶囊的载荷-位移曲线。(b)展示了不同PDMS:TMPTMA体积比的微胶囊的破坏载荷。(c)展示了一个由30:70 PDMS:TMPTMA制成的破裂微胶囊的SEM图像。(d)展示了图(c)中壳体部分的特写,显示TMPTMA团簇。

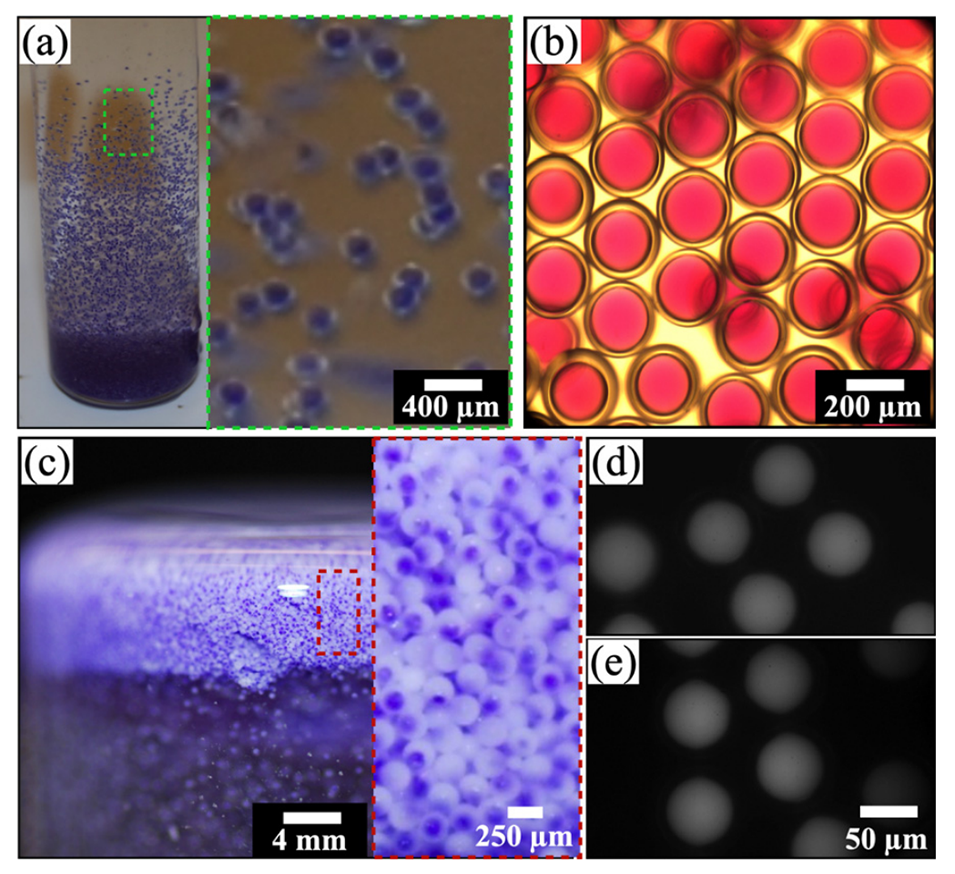

图6.(a)和(b)展示了由0:100 PDMS:TMPTMA体积比制成的微胶囊的光学图像,这些微胶囊的核心是含有rezasurin染料的水溶液(紫色)。(c)展示了由60:40 PDMS:TMPTMA体积比制成的微胶囊的光学图像,其核心是含有rezasurin染料的水溶液(紫色)。(d)和(e)展示了由0:100 PDMS:TMPTMA体积比制成的微胶囊的荧光光学显微镜图像,这些微胶囊的核心是含有FITC–葡聚糖(分子量=4000g/mol)的水溶液,图(d)拍摄于UV交联和清洗后2小时,图(e)拍摄于2个月后。

图7.(a)和(b)展示了干燥后的0:100 PDMS:TMPTMA体积比微胶囊的光学图像,这些微胶囊的核心中沉淀了DABCO。(c)展示了在22°C和50°C下,封装和未封装的DABCO的重量百分比随时间的变化。

图8.(a)展示了由0和40vol% 1cSt PDMS油在TMPTMA中制成的微胶囊经手动破碎后壳碎片的相对频率。(b)和(c)展示了对应于破碎微胶囊的壳碎片的光学图像,图(c)中的比例尺也适用于图(b)。

论文链接:https://doi.org/10.1039/D4SM01107D