腐蚀问题广泛存在于工业和自然环境中,不仅导致材料性能退化和经济损失,还可能引发严重的安全事故。因此,开发具有自修复功能的防腐涂层,以延长涂层使用寿命并降低维护成本,已成为材料科学领域的重要研究方向。

近期,中国科学院金属研究所韩恩厚院士、史洪微教授团队通过喷雾干燥和原位聚合技术制备的微胶囊,成功构建了基于环氧-胺化学的双组分自修复涂层系统,并在实验中验证了其有效性。相关研究以“Polyamide microcapsules fabricated via spray drying and application in dual-component self-healing epoxy coating”为题目,发表在期刊《Materials Today Communications》上。

本文要点:

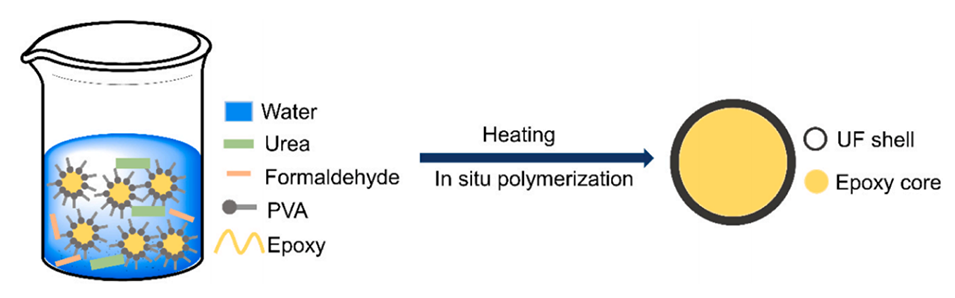

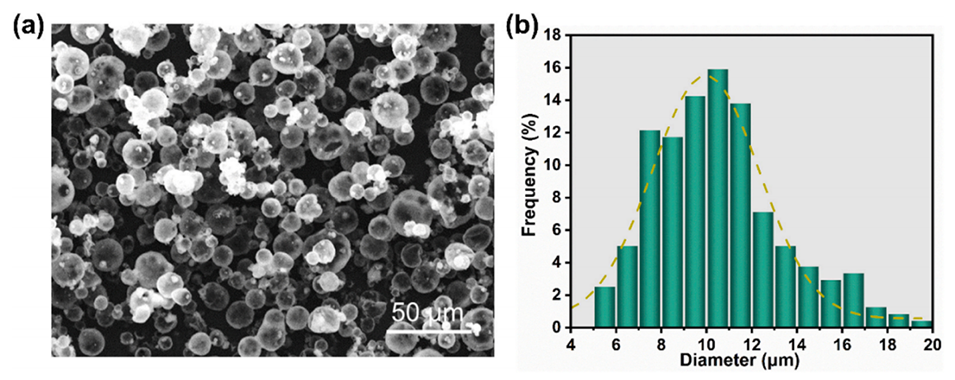

1、本研究通过喷雾干燥法和原位聚合法分别制备了聚酰胺固化剂(平均直径10 μm)和环氧树脂(平均直径4 μm)微胶囊,并以此为基础,构建了双组分自修复环氧涂层。

2、聚酰胺采用聚甲基丙烯酸甲酯(PMMA)封装,环氧树脂以聚脲醛(PUF)为壳材料,芯材负载率分别为16%和32.3%。

3、电化学阻抗谱(EIS)表明,微胶囊的加入会引入缺陷,导致涂层防腐性能下降,且负面影响随添加量增加而加剧。

4、当涂层受损时,微胶囊破裂释放芯材,环氧与聚酰胺反应形成新膜,实现自修复。

5、中性盐雾测试显示,5 wt%微胶囊添加量可有效平衡涂层的自修复功能与长效防腐性能,为高活性胺类固化剂的稳定封装及涂层智能化设计提供了新思路。

喷雾干燥法和原位聚合法是制备微胶囊的两种常用技术,各有其独特的优势和局限性。具体如下:

喷雾干燥法

优点:

高效连续生产:通过单一步骤完成乳化、干燥与微胶囊收集,适合规模化制备,避免多步骤工艺对胺类固化剂活性的影响。

尺寸可控性:通过调节喷嘴参数(如气流速率、压缩空气压力)可精确控制微胶囊粒径(平均10 μm),满足涂层厚度(约60 μm)需求。

热稳定性:溶剂快速挥发(入口温度120°C,出口80°C)降低了聚酰胺芯材的热降解风险,确保化学活性保留。

缺点:

界面缺陷:PMMA壳与涂层基体间可能存在界面不相容性,形成微孔,成为腐蚀介质渗透通道。

负载率限制:聚酰胺芯材负载率较低(16%),需优化乳化工艺以提高包封效率。

原位聚合法

优点:

高芯材负载:通过原位聚合反应,环氧树脂芯材负载率可达3%,显著高于物理包封方法。

均匀壳结构:聚脲醛(PUF)壳层致密且具有化学惰性,可有效隔离环氧树脂与外部环境,避免预反应。

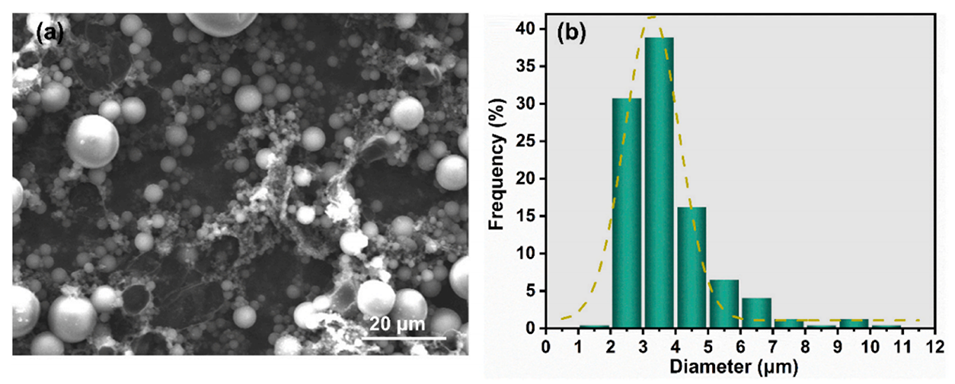

小粒径适配性:微胶囊平均粒径4 μm,适合薄涂层应用,减少对涂层机械性能的负面影响。

缺点:

工艺复杂性:需严格控制反应条件(如pH、温度)以避免尿素-甲醛预聚物过早固化,工艺稳定性要求高。

芯材兼容性风险:强酸性反应环境(pH=2)可能对部分环氧树脂或稀释剂(如缩水甘油醚)产生副作用。

微胶囊含量对双组分自修复环氧涂层的性能有什么影响?

1、自修复能力:

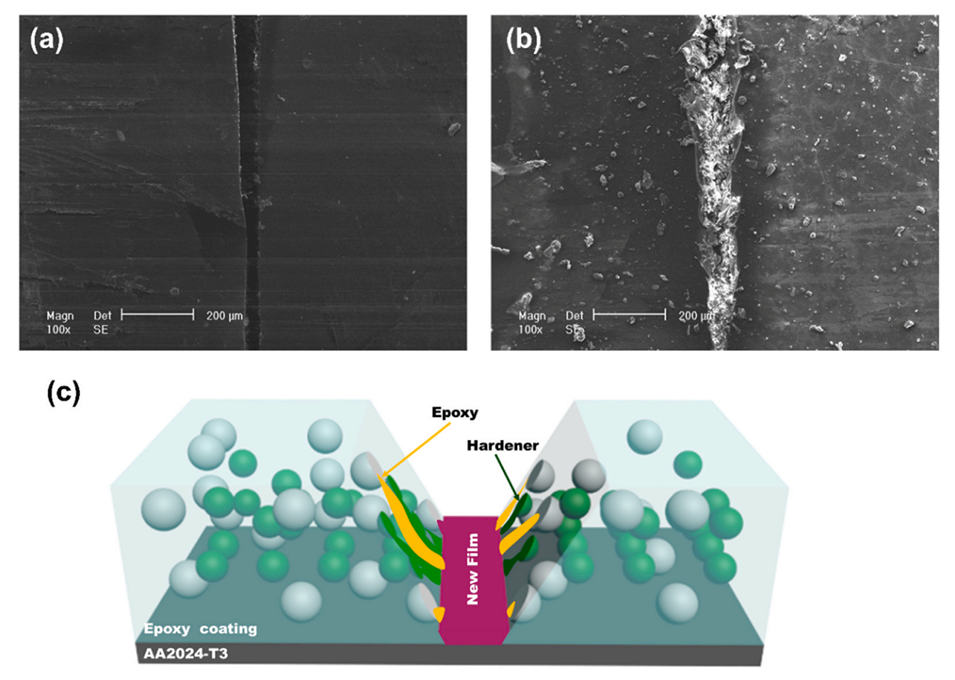

微胶囊含量增加(5 wt%至10 wt%)可提升修复剂释放量,促进划痕处环氧树枝-聚酰胺反应成膜(图9b),修复效率与芯材负载量正相关。

2、防腐性能:

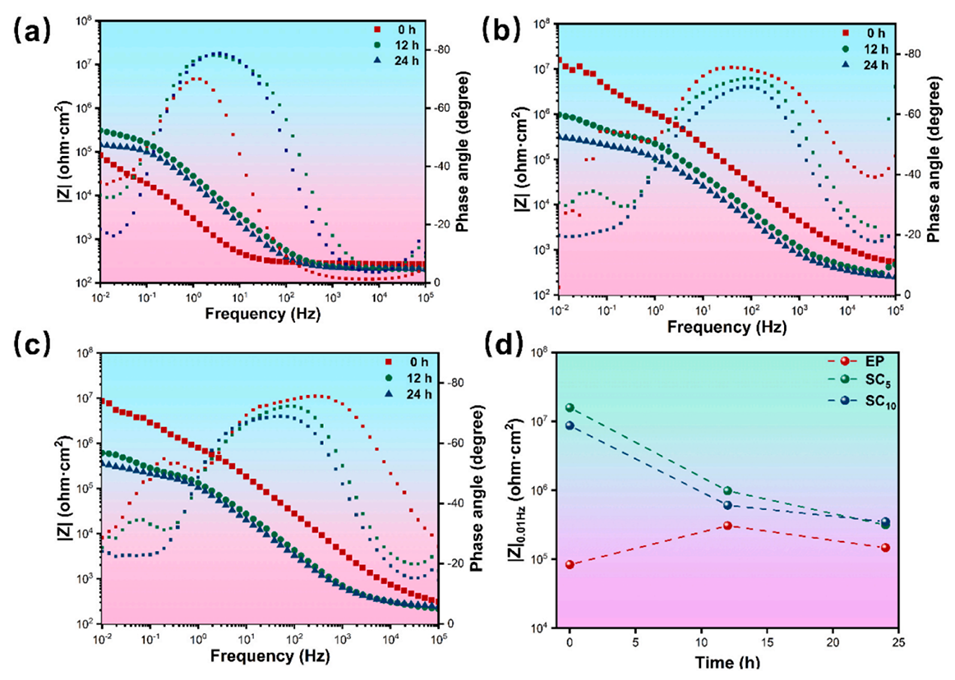

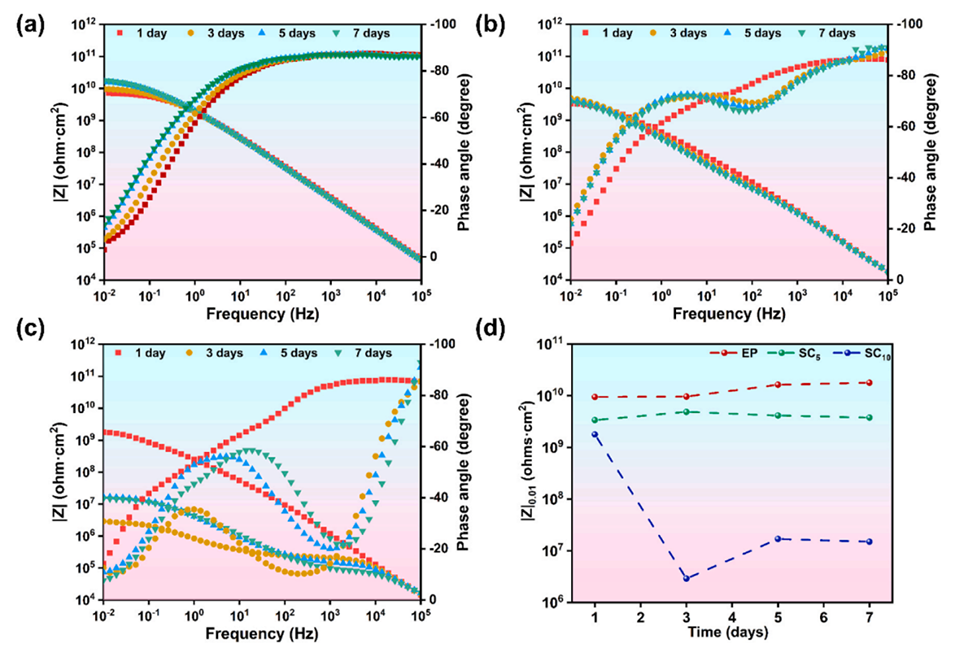

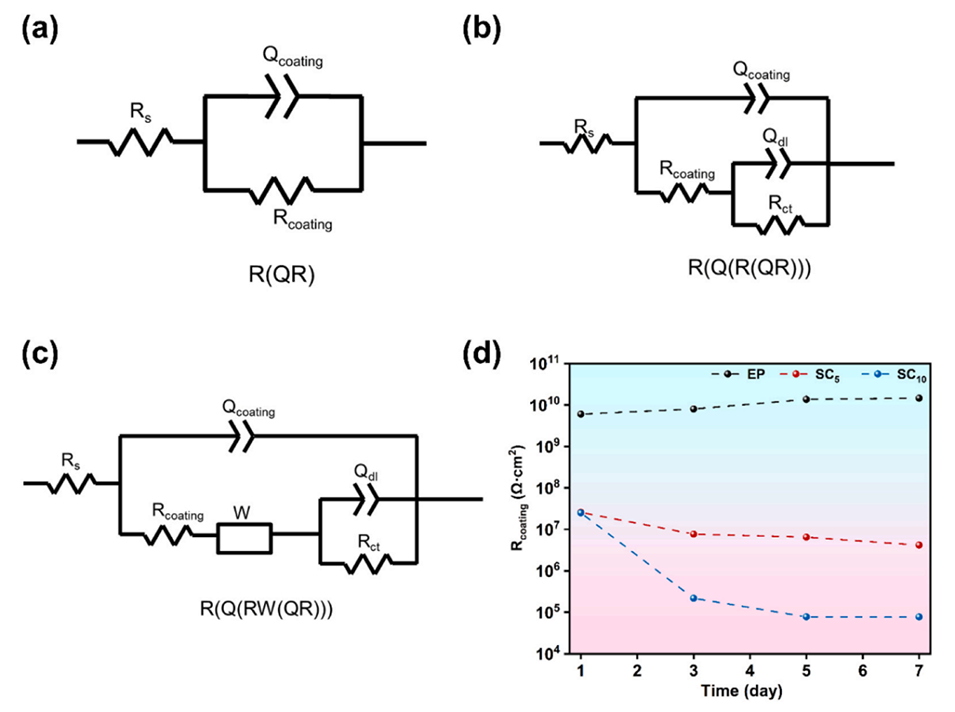

屏障破坏:微胶囊作为异质相引入涂层,破坏基体连续性,形成微孔或界面缺陷(图11b、c)。EIS显示,5 wt%添加时低频区出现新时间常数(10-2–102 Hz),表明腐蚀介质渗透至基体;10 wt%时涂层电阻(Rcoating)从2.5×107 Ω·cm2(1天)骤降至7.7×104 Ω·cm2(7天),扩散阻抗显著,反映腐蚀产物堆积与界面剥离。

3、平衡阈值:

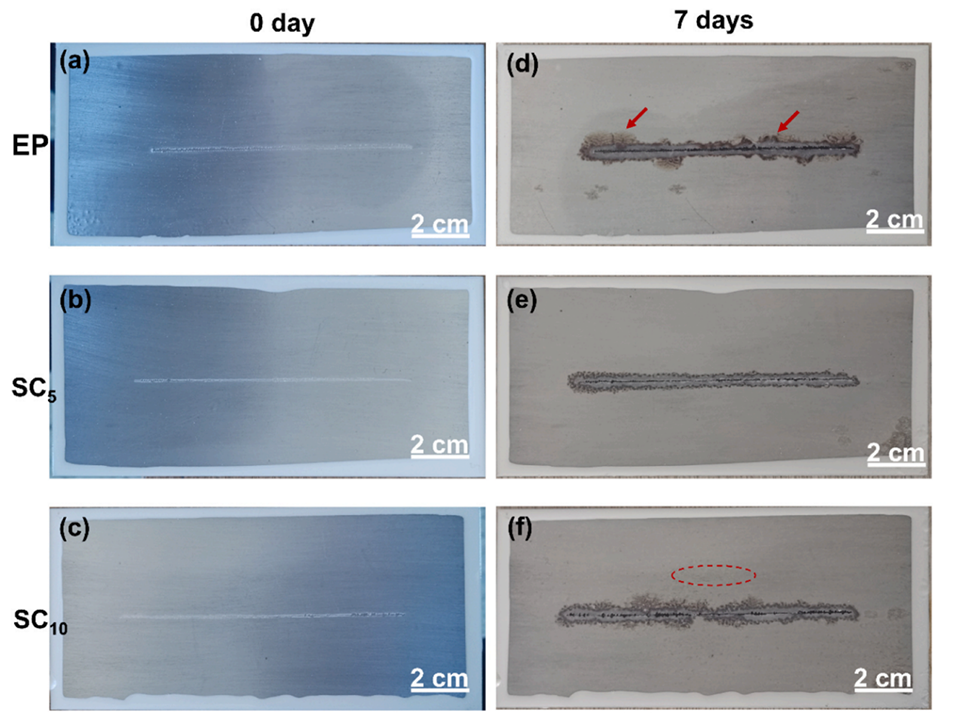

5 wt%微胶囊添加量时,涂层阻抗模值(∣Z∣0.01 Hz≈106 Ω·cm2)较未添加涂层(EP)高一个数量级,且中性盐雾测试中划痕区域腐蚀抑制效果最佳(图13e)。超过该阈值(如10 wt%),自修复增益被防腐性能劣化抵消,导致未损伤区域腐蚀加剧(图13f)。

综上,微胶囊含量需通过负载率、尺寸分布与涂层缺陷密度综合优化,以实现自修复与长效防腐的协同效应。

图1.环氧树脂原位聚合制备微胶囊。

图2.(a)环氧树脂微胶囊的表面形态和(b)粒径分布。

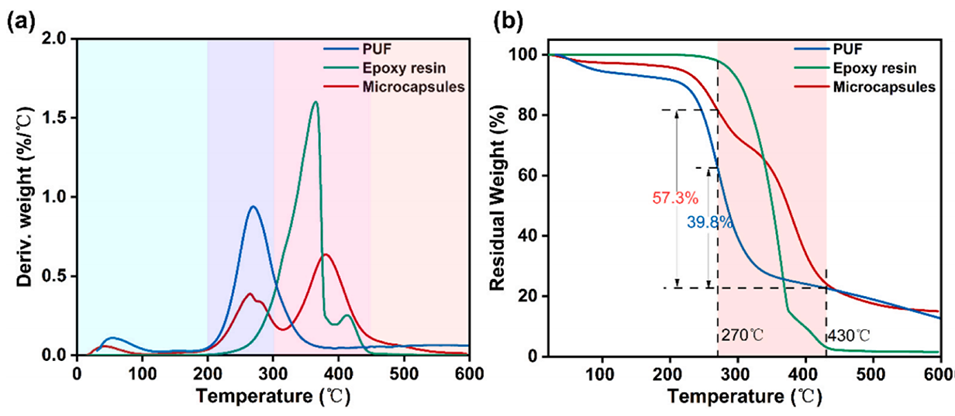

图3.(a)微胶囊、环氧树脂和PUF在20-600℃范围内的DTG和(b)TGA曲线。

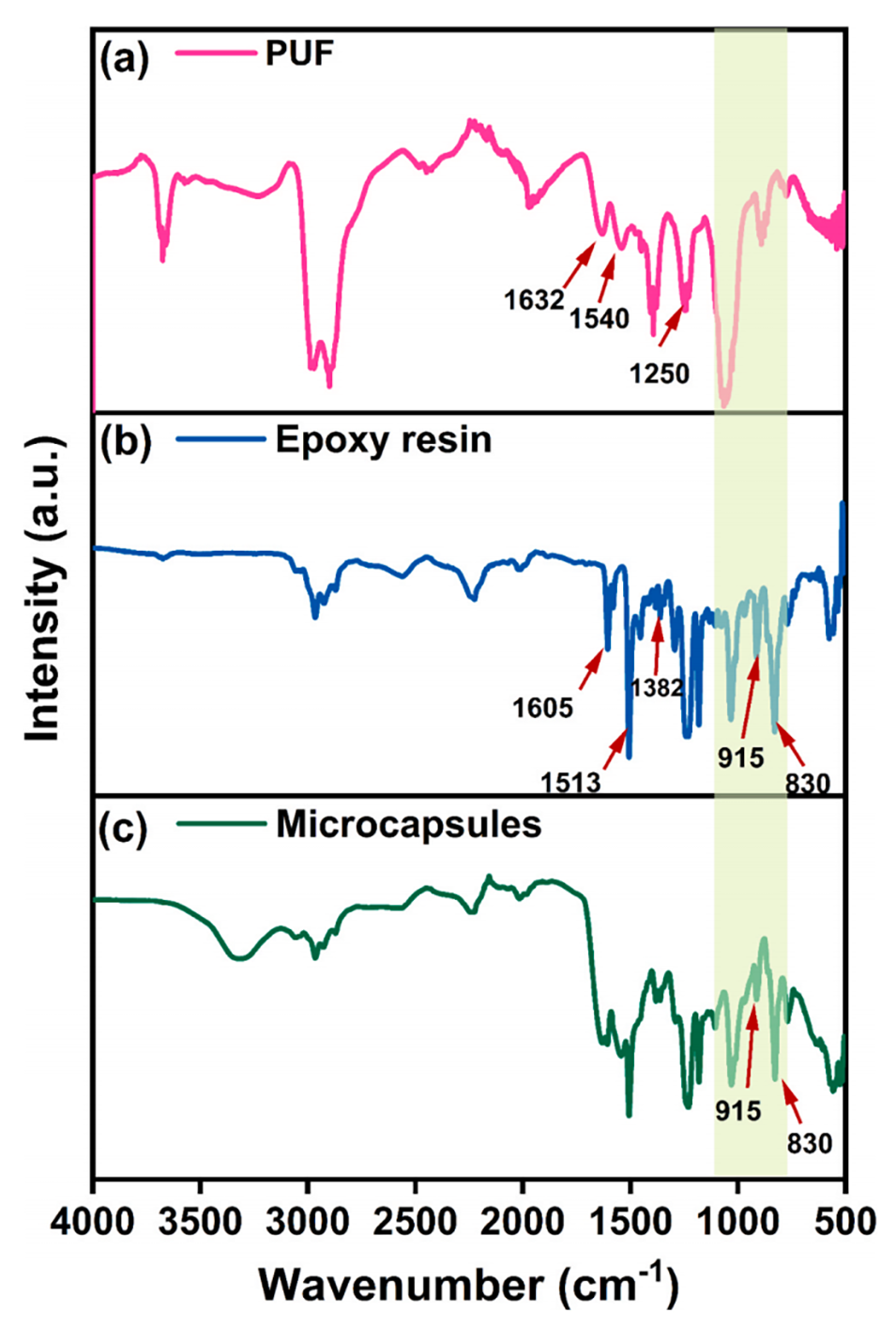

图4.(a)PUF、(b)环氧树脂和(c)微胶囊的FTIR光谱。

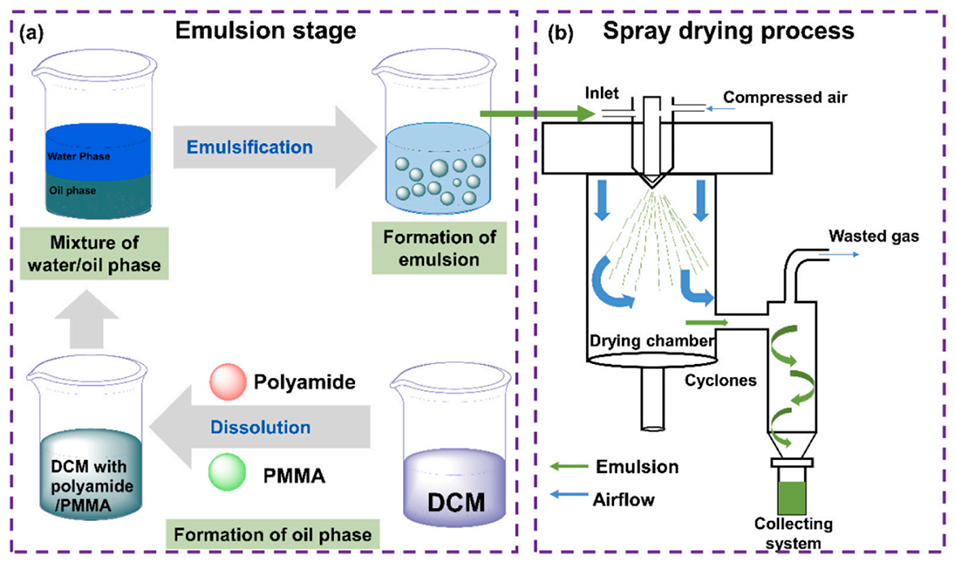

图5.喷雾干燥工艺示意图,(a)乳化工艺,(b)喷雾干燥工艺。

图6.(a)聚酰胺微胶囊的表面形态和(b)粒径分布。

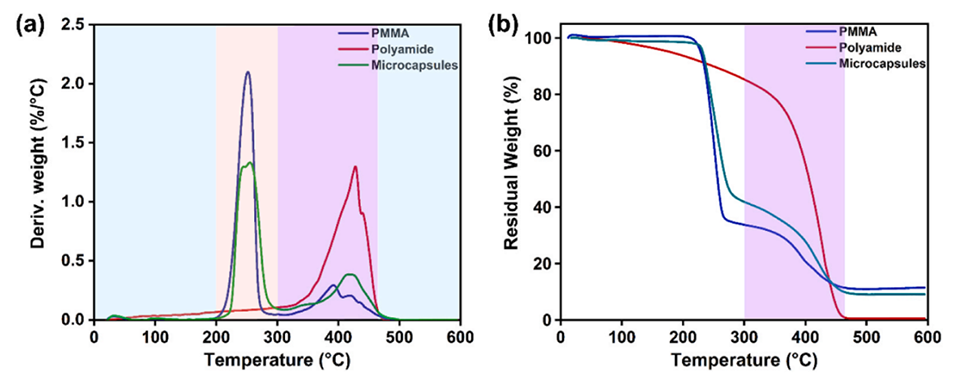

图7.(a)PMMA、聚酰胺和微胶囊在20-600℃范围内的DTG和(b)TGA曲线。

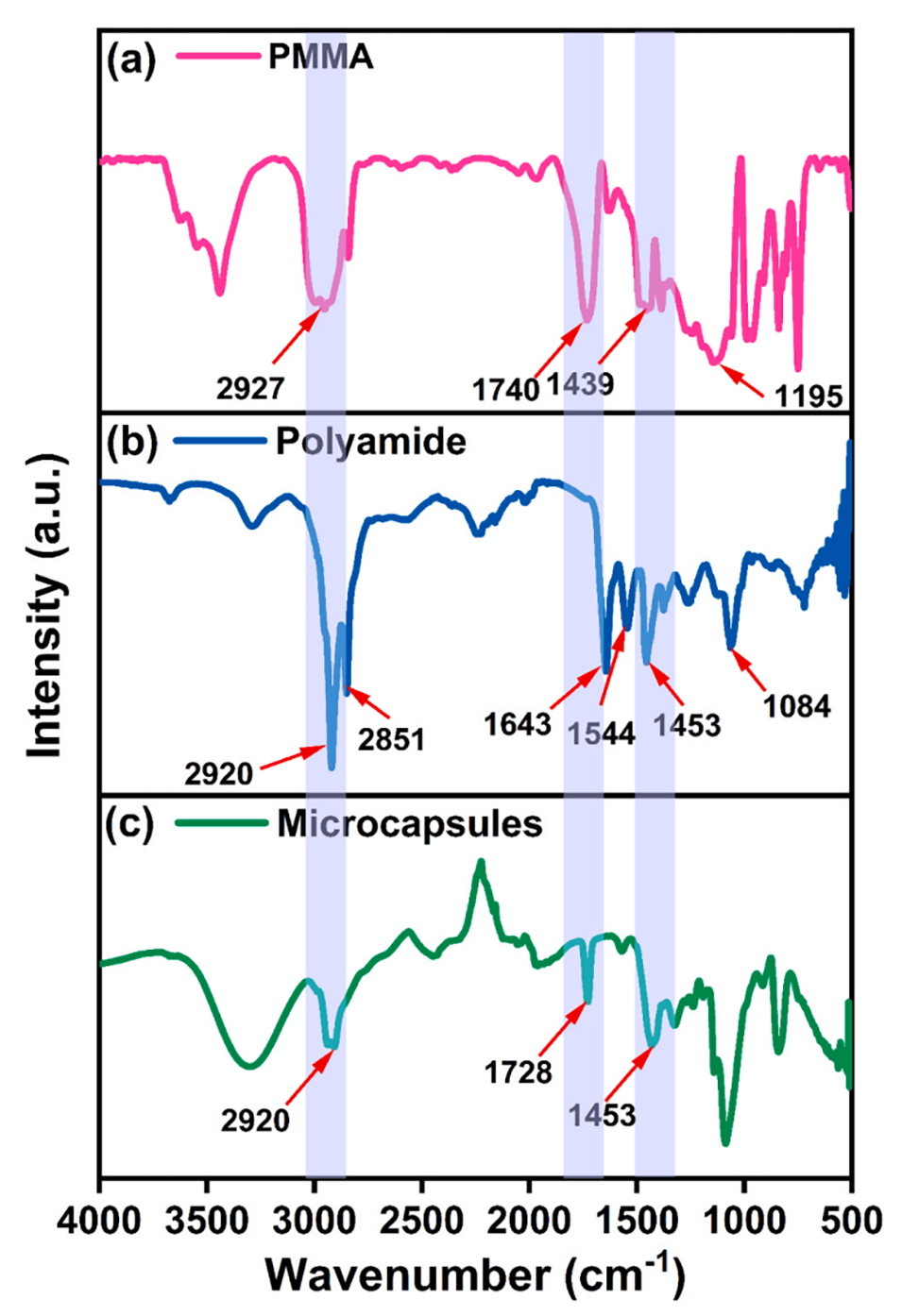

图8.(a)PMMA、(b)聚酰胺和(c)微胶囊的FTIR光谱。

图9.划伤后(a)EP和(b)SC10的表面形态。(c)双组分体系自愈机制示意图。

图10.在3.5wt% NaCl溶液中浸泡0、12、24小时后,划痕涂层(a)EP、(b)SC5、(c)SC10的波特图。(d)浸没过程中|Z|0.01 Hz值的变化。

图11.在3.5wt% NaCl溶液中浸泡1、3、5和7天后,(a)EP、(b)SC5和(c)SC10的波特图。(d)浸没过程中|Z|0.01 Hz值的变化。

图12.(a)R(QR)、(b)R(Q(R(QR)))和(c)R(Q(RW(QR)))的等效电路图。(d)EP、SC5和SC10在7天浸泡过程中的Rcoating值。

图13.涂覆EP(a)、SC5(b)和SC10(c)的AA2024-T3板的光学照片,EP(d)、SC5(e)和SC10(f)经7天中性盐雾测试后的光学照片。

论文链接:https://doi.org/10.1016/j.mtcomm.2025.111499