基于Pickering乳液的连续流催化体系在废水处理中具有广泛应用。然而,传统方法在制备液滴均匀、稳定性良好的Pickering乳液方面面临挑战,同时催化剂的负载也较为困难。近期,兰州理工大学石油化工学院兰巧团队通过微流控芯片成功制备了基于壳聚糖的Pickering乳液,其液滴尺寸均匀,且具有较好的稳定性,并将其应用于上流式气流流化床反应器中,以实现对4-硝基苯酚废水的高效处理。相关研究以“Pickering emulsion based on chitosan with uniform droplet size for high-efficient and stable treatment of 4-nitrophenol wastewater”为题目,发表在期刊《Chemical Engineering Science》上。

本文要点:

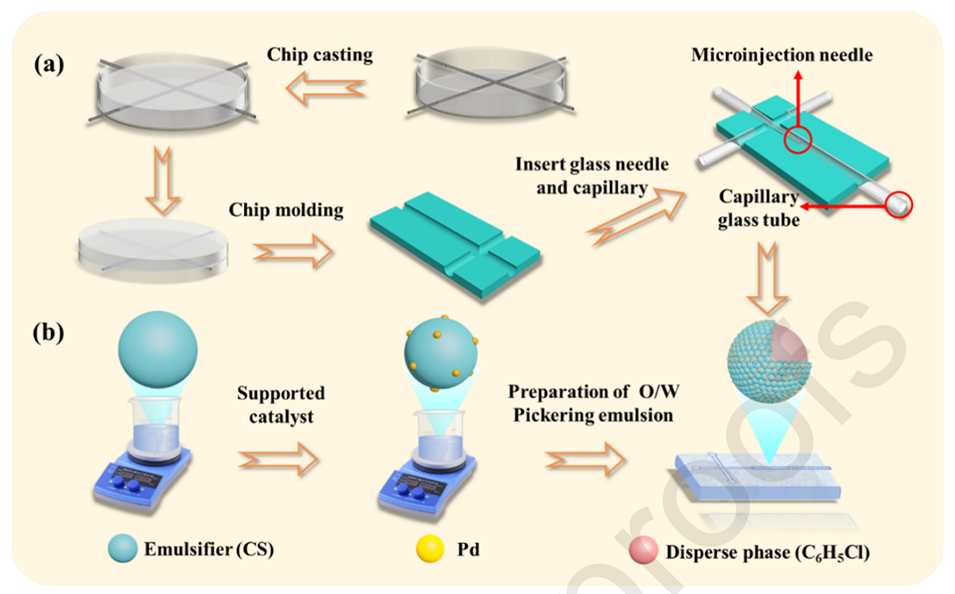

1、本研究利用微流控芯片成功制备了基于壳聚糖的水包油Pickering乳液,该乳液展现出卓越的稳定性以及均匀的滴液尺寸,适用于上流式鼓泡流化床反应器处理4-硝基苯酚(4-NP)废水。

2、Pd催化剂可以稳定有效地负载在壳聚糖乳化剂上,这得益于壳聚糖分子链上含有大量氨基功能团,能够自然吸附负离子(如PdCl42-)。

3、Pickering乳液液滴的均匀尺寸分布最大限度地减少了絮凝和聚结,保证了反应溶液和催化剂之间的充分接触。

3、静置14天后,微流控制备的乳液滴液直径为115 ± 9.64 μm,偏差仅8.4%;而传统方法制备的乳液在相同静置条件下,液滴平均直径为105 ± 93.65 μm,偏差高达89.2%,且出现了明显的絮凝和聚结现象。

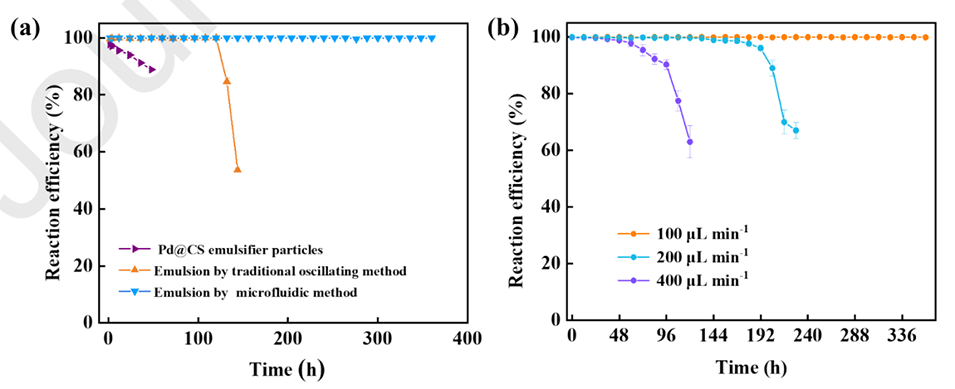

4、当以100μL·min-1的流速处理高浓度4-NP废水时,基于微流控方法制备的Pickering乳液的反应器在运行360小时后,其反应效率依然保持在99%以上。

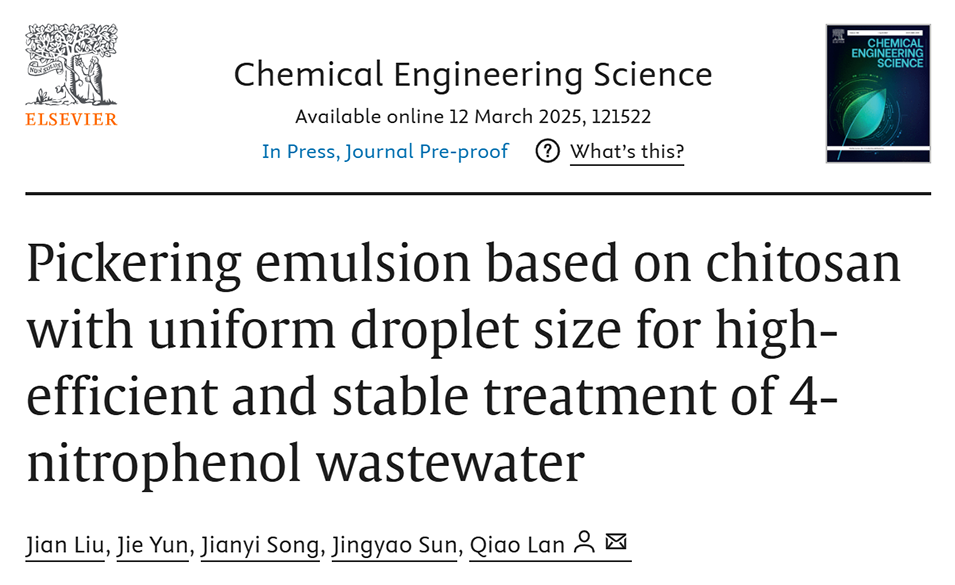

使用微流控芯片制备壳聚糖基Pickering乳液的具体步骤如下:

微流控芯片的制备:

使用PDMS(聚二甲基硅氧烷)作为芯片材料。

将PDMS与固化剂按10:1的比例混合,搅拌均匀后进行脱气处理,以去除气泡。

使用毛细管作为模具,在圆形塑料培养皿中形成十字形通道。

将PDMS倒入培养皿中,加热至65°C保持30分钟以固化。

固化后脱模,并在PDMS芯片的微通道中插入不同内径的微注射针头和玻璃毛细管,分别标记为内管(微注射针头)内径d和外管(毛细管)内径D。

壳聚糖乳化剂的制备:

将5 g壳聚糖加入98.75 mL去离子水中,搅拌混合均匀。

按照2:3的比例缓慢加入乙酸,同时持续搅拌。

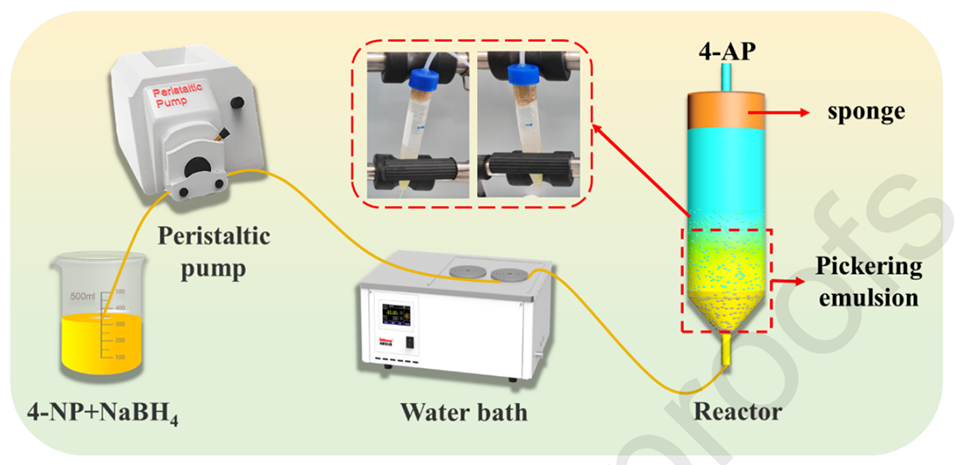

用氢氧化钠溶液调节壳聚糖溶液的pH值至6.3,此时壳聚糖纳米颗粒开始沉淀,且分布均匀,不会堵塞微流控通道。

持续搅拌12小时,确保壳聚糖纳米颗粒均匀分散。

在搅拌过程中,通过注射泵以20 μL/min的流速缓慢注入3 mL的5 mM H2PdCl4溶液,使PdCl42-通过静电作用吸附到带正电的壳聚糖纳米颗粒表面。

将3 mL的50 mMNaBH4溶液以20 μL/min的流速注入壳聚糖悬浮溶液中,搅拌12小时,确保壳聚糖颗粒上的PdCl42-完全还原为Pd纳米颗粒。最终得到的含壳聚糖的Pd@CS悬浮液作为Pickering乳液的连续相。

Pickering乳液的制备:

将苯氯(C6H5Cl)作为分散相,Pd@CS溶液作为连续相,分别从微流控芯片的两个入口以特定流速引入。

通过调节分散相和连续相的流速、微注射针头的内径d以及毛细管的内径D,精确控制乳液滴液的大小。

在微流控芯片中,分散相在连续相的剪切力作用下形成乳液滴液,壳聚糖纳米颗粒均匀吸附在油水界面,稳定乳液。

壳聚糖在制备Pickering乳液中发挥了以下几个重要作用:

1、乳化剂的作用:壳聚糖是一种天然的两亲性聚合物,能够在油水界面形成稳定的吸附层,降低界面张力,防止乳液滴液的絮凝和聚结,从而提高乳液的稳定性。

2、催化剂负载:壳聚糖分子链上含有大量的氨基功能团(-NH2),这些氨基功能团能够通过静电作用吸附负电荷的催化剂前驱体(如PdCl42-),并将其还原为金属催化剂(如Pd纳米颗粒),从而实现催化剂的稳定负载。

3、粒径调控:通过调节壳聚糖溶液的pH值,可以控制壳聚糖颗粒的沉淀和粒径。在pH值为6.3时,壳聚糖纳米颗粒能够均匀沉淀,避免了颗粒过大导致的微流控芯片通道堵塞,同时实现了均匀的乳液滴液分布。

4、增强反应效率:壳聚糖的均匀分散和稳定性确保了反应物与催化剂之间的充分接触,提高了反应效率。特别是在处理高浓度4-硝基苯酚废水时,基于壳聚糖的Pickering乳液表现出优异的催化性能。

总之,壳聚糖在Pickering乳液的制备中不仅作为乳化剂稳定油水界面,还通过负载催化剂和调控粒径,显著提高了乳液的稳定性和反应效率。

图1.Pickering乳液制备工艺。

图2.基于Pickering乳液的上流式鼓泡流化床反应器示意图。

图3.(a)不同pH值的壳聚糖溶液图片。(b)壳聚糖和(c)Pd的TEM表征图像和粒度分布图。(d)壳聚糖和(e)Pd@CS的三相接触角。

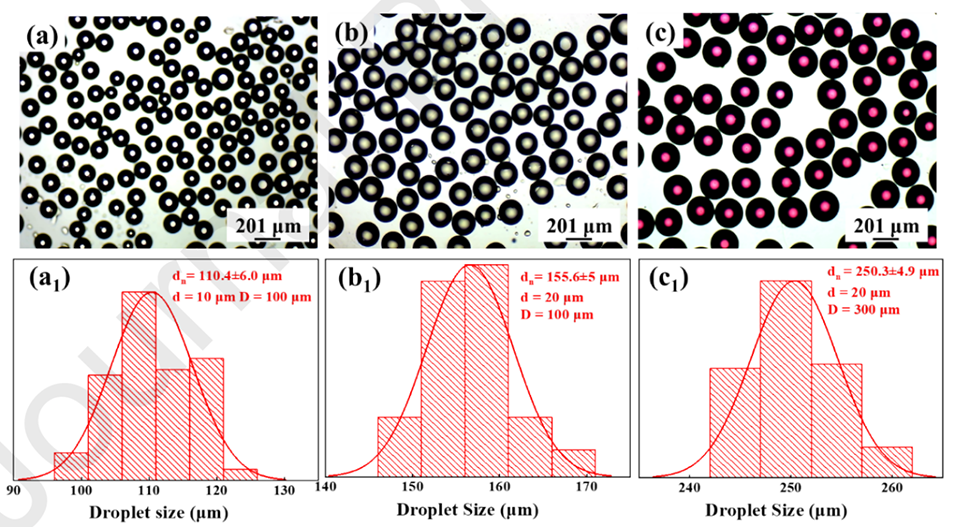

图4.使用不同内径微注射针和毛细管玻璃管时Pickering乳液的光学显微镜图像和相应的液滴尺寸分布:(a)和(a1)d=10μm,d=100μm;(b)和(b1)d=20μm,d=100μm;(c)和(c1)d=20μm,d=300μm。

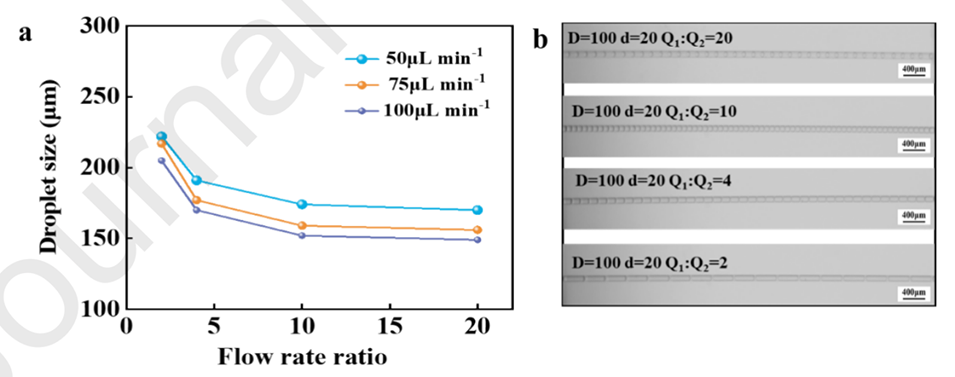

图5.(a)当流速为50、75和100μL min-1时,不同流速比下Pickering乳液的液滴尺寸。(b)不同流速比下乳液制备的可视化。

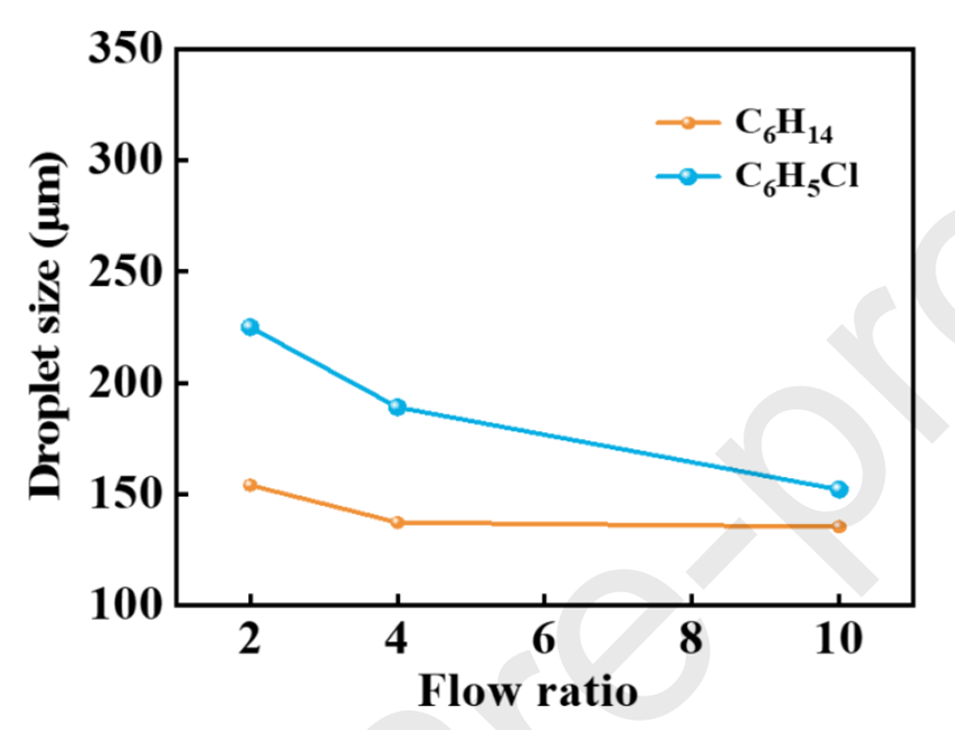

图6.不同分散相Pickering乳液的液滴尺寸。

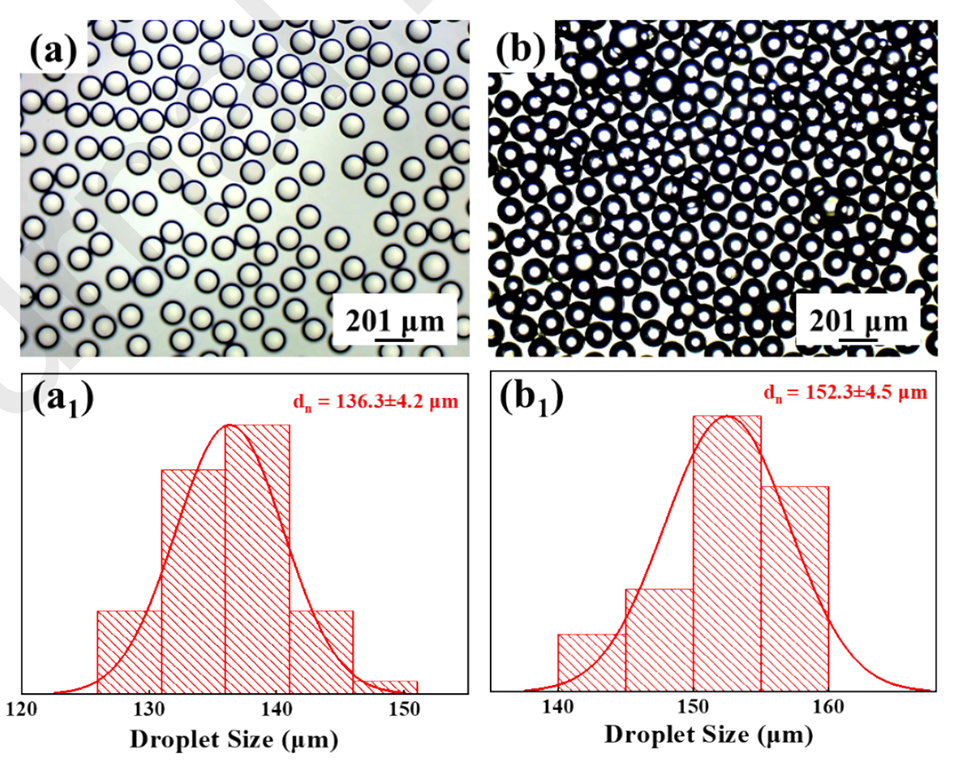

图7.不同分散相Pickering乳液的光学显微镜图像和相应液滴尺寸分布:(a)和(a1)正己烷;(b)和(b1)氯苯。

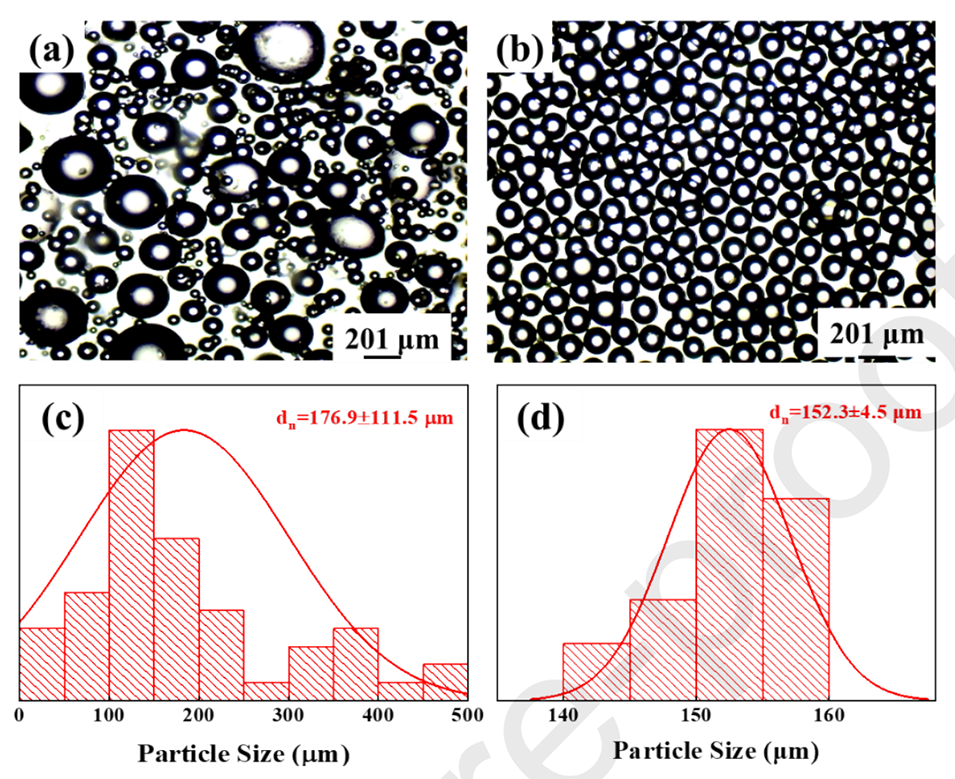

图8.不同方法制备的Pickering乳液的光学显微镜图像和相应液滴尺寸分布:(a)和(c)传统振荡法;(b)和(d)微流控方法。

采用传统振荡法制备的乳液的平均液滴直径为176.9 ± 111.5 μm;而微流控方法制备的乳液的平均液滴直径为152.3 ± 4.5 μm。这一数据凸显了微流控技术在滴液尺寸均匀性方面的显著优势。

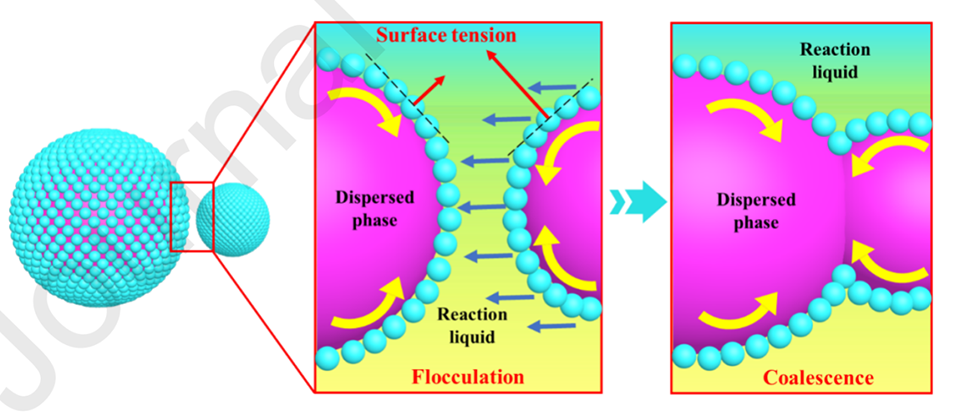

图9.Pickering乳液的絮凝和聚结示意图。

这种现象可通过Ostwald熟化机制解释,即小滴液因高表面能而溶解并重新沉积在大滴液上,导致滴液尺寸进一步增大。对于微流控方法制备的乳液而言,由于其滴液尺寸均匀,乳液整体能量状态较低,缺乏驱动滴液合并的动力,因此不易发生絮凝和聚结。

图10.(a)三种不同床层的上流式鼓泡流化床反应器的反应性能。(b)采用微流控方法制备Pickering乳液的流化床反应器在三种不同流速下的反应性能。

论文链接:https://doi.org/10.1016/j.ces.2025.121522