随着新能源汽车和动力锂电池的快速发展,锂电池的安全性和热管理问题日益受到关注。锂电池在高能量密度和化学反应活性的双重作用下,容易因过热、短路或热失控引发安全隐患,如火灾和爆炸。传统的电池热管理系统(BTMS)多采用空气、液体或热管等冷却介质,但这些方法存在结构复杂、能耗高或冷却效率低等问题。

近年来,相变材料(PCM)因其能够通过潜热吸收大量热量而被广泛研究用于电池热管理。然而,常用的有机PCM存在热导率低、易燃等问题;而无机水合盐PCM则因吸湿、脱水和热稳定性差而限制了其应用。因此,开发具有高热导率、高热稳定性、高潜热值且不易燃的新型PCM成为提升锂电池热管理性能和安全性的关键。

近期,宁波大学海运学院邹得球教授团队在锂电池热管理与热失控防护领域取得重要进展,成功开发了一种基于金属基微胶囊相变材料(MEPCM)的新型热管理系统,显著提升了锂电池在高倍率放电和极端工况下的温度控制与安全性。相关研究以“Preparation of metal-based microencapsulated phase change material and its application in a battery for thermal management and thermal runaway protection”为题目,发表在期刊《Composites Part B: Engineering》上。

本文要点:

1、本研究创新性地制备了具有热管理功能的低温相变微胶囊(LMPA@PMMA)和具有热失控防护功能的中温相变微胶囊(MTA@void@Mg(OH)2),并研究了其混合物的性能。

2、LMPA@PMMA展现出231.4 J/cm3的潜热值和良好的热可靠性,而MTA@void@Mg(OH)2的潜热值为426.1 J/cm3,表现出优异的热冲击抵抗能力和热响应特性。

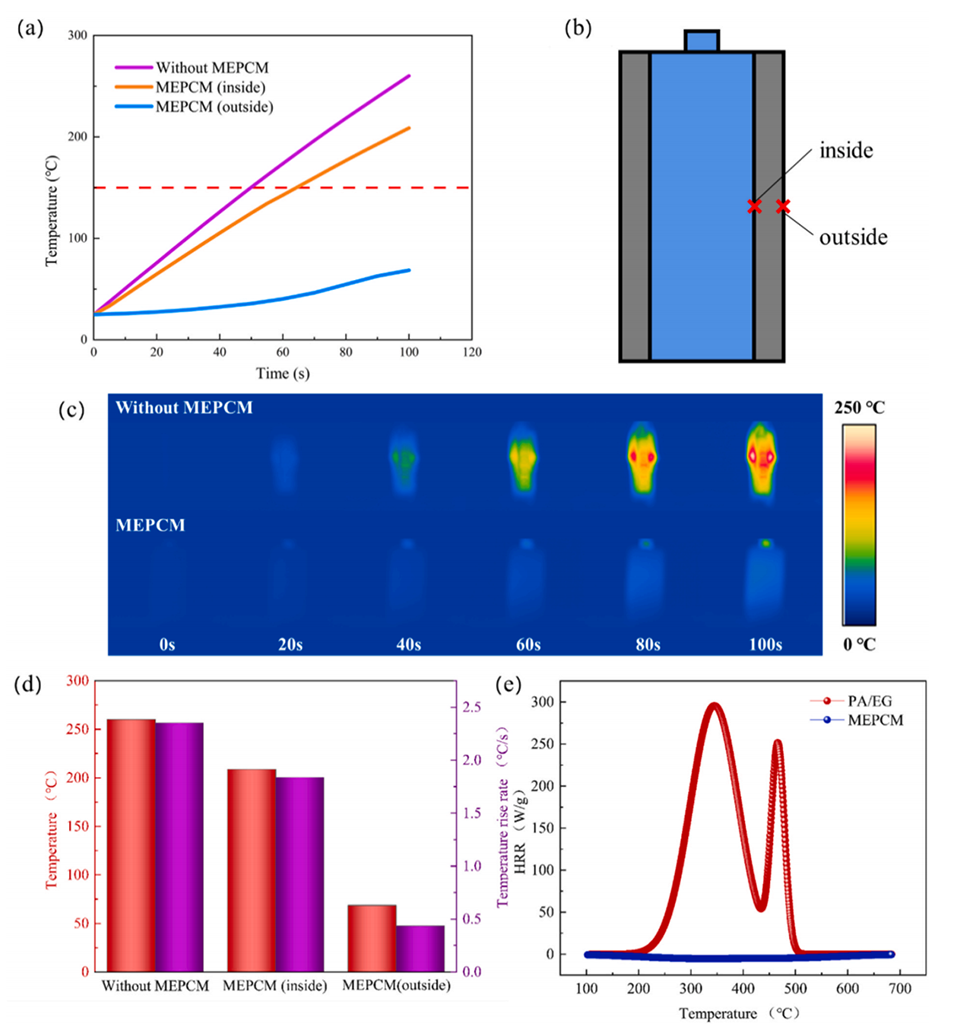

3、在35℃的环境温度和4C的放电倍率下,基于MEPCM混合物的电池最高温度仅为54.8℃,且在室温下可将热失控延迟30%,显著降低热失控传播速率,升温速率降低81.4%。

4、MEPCM混合物具有阻燃性,不会释放热量,大大提高了动力电池运行的安全性。

金属基微胶囊相变材料(MEPCM)与传统的有机相变材料(PCM)和水合盐相变材料相比,具有以下显著优势:

1、高热导率:MEPCM具有较高的热导率,能够快速吸收和释放热量,从而更有效地进行热管理。相比之下,传统有机PCM的热导率较低,热响应速度较慢;而水合盐PCM虽然热导率较高,但存在吸湿、脱水和热稳定性差等问题。

2、高热稳定性:MEPCM在高温环境下表现出优异的热稳定性,不易发生化学分解或自燃。而有机PCM通常在高温下容易挥发或燃烧,安全性较低;水合盐PCM则可能因脱水而失去相变能力。

3、高潜热值:MEPCM通常具有较高的相变潜热值,能够在单位体积内吸收或释放更多的热量,从而提高热管理效率。相比之下,有机PCM的潜热值相对较低,而水合盐PCM虽然潜热值较高,但可能因脱水而降低实际应用效果。

4、非易燃性:MEPCM具有良好的阻燃特性,不会在热失控过程中释放热量,从而显著提高电池系统的安全性。而有机PCM易燃,可能加剧热失控风险;水合盐PCM虽然不易燃,但在相变过程中可能产生水分,导致电池短路。

5、结构稳定性:通过微胶囊技术,MEPCM能够有效解决金属相变材料在应用中的泄漏和体积膨胀问题,同时提高材料的结构稳定性和循环使用寿命。相比之下,有机PCM和水合盐PCM在多次热循环后容易出现性能下降或结构破坏。

综上所述,金属基微胶囊相变材料在热导率、热稳定性、潜热值、阻燃性和结构稳定性等方面均优于传统的有机PCM和水合盐PCM,更适合用于锂电池等高安全性要求的热管理系统。

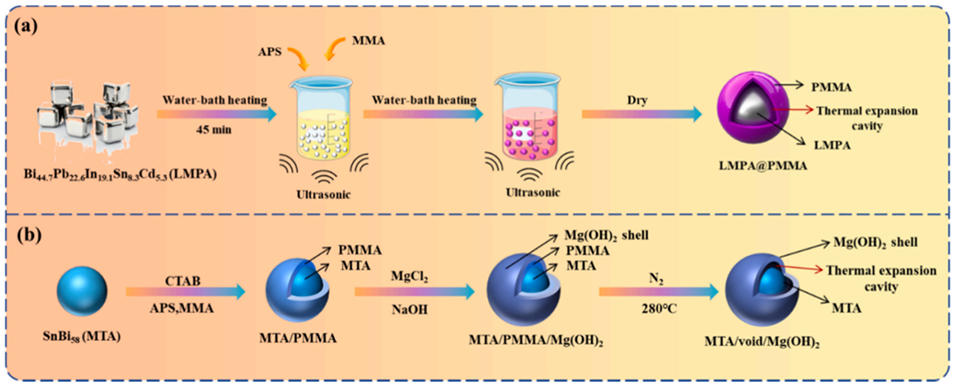

图1.MEPCMs的合成过程:(a)LMPA@PMMA;(b)MTA@void@Mg(OH)2。

LMPA@PMMA的制备采用“液相涂层法”,具体步骤如下:

1、称量与分散:称取一定量的低熔点合金(Bi44.7Pb22.6In19.1Sn8.3Cd5.3),加入40 mL去离子水和适量聚乙烯吡咯烷酮(PVP)作为分散剂,防止合金颗粒聚集。

2、加热与超声分散:将混合物置于超声清洗机中,加热至55°C,保持15分钟,直至合金完全熔化。随后以600 W功率和40 kHz频率进行超声处理30分钟,使合金在分散剂和表面张力的作用下均匀分散。

3、聚合反应:在保持水浴温度和超声功率不变的情况下,加入一定量的甲基丙烯酸甲酯(MMA)单体,合金与MMA单体的质量比为1:0.3。随后加入0.003 g过硫酸铵作为聚合反应的引发剂,继续超声处理30分钟,使MMA在合金颗粒表面发生聚合反应,形成聚甲基丙烯酸甲酯(PMMA)外壳。

4、冷却与后处理:将反应后的乳浊液迅速置于冰水混合物中冷却,用乙醇洗涤三次,过滤分离沉淀物,最后在40°C的真空干燥箱中干燥24小时,得到低熔点合金微胶囊(LMPA@PMMA)。

MTA@void@Mg(OH)2的制备采用“双层涂层,牺牲内层法”,具体步骤如下:

1、制备MTA/PMMA微胶囊:

称取3 g SnBi58合金颗粒,加入0.2 g十六烷基三甲基溴化铵(CTAB)、2 g甲基丙烯酸甲酯(MMA)和适量过硫酸铵,置于60 mL去离子水中搅拌均匀。

将混合物置于50°C恒温水浴中,以1200 r/min的速度搅拌1.5小时,使MMA在SnBi58颗粒表面发生聚合反应,形成PMMA外壳。

反应完成后,用蒸馏水和乙醇洗涤产物三次,过滤后在60°C恒温干燥箱中干燥12小时,得到MTA/PMMA微胶囊。

2、制备MTA/PMMA/Mg(OH)2微胶囊:

称取2 g MTA/PMMA微胶囊和0.5 g十二烷基苯磺酸钠(SDBS),置于125 mL去离子水中搅拌均匀。

将混合物置于40°C恒温水浴中,以1200 r/min的速度搅拌30分钟,随后通过滴管缓慢加入一定量的氯化镁溶液(MgCl2),搅拌1小时。

再缓慢加入一定量的氢氧化钠溶液,搅拌2小时,使反应充分进行并沉积形成Mg(OH)2外壳。

反应完成后,用蒸馏水洗涤产物三次,最后在60°C恒温干燥箱中干燥12小时,得到MTA/PMMA/Mg(OH)3微胶囊。

3、制备MTA@void@Mg(OH)2:

将MTA/PMMA/Mg(OH)2微胶囊置于气氛炉中,以2°C/min的升温速率从25°C加热至280°C,在氮气氛围中保持3小时。

PMMA层在高温下分解为CO2和CO等气体,从Mg(OH)2外壳中逸出,形成内部为空腔的MTA@void@Mg(OH)2微胶囊。

总结:

LMPA@PMMA的制备主要通过液相涂层法,利用超声分散和聚合反应在合金表面形成PMMA外壳。

MTA@void@Mg(OH)2的制备则通过双层涂层法,先形成PMMA外壳,再通过自组装法形成Mg(OH)2外壳,最后通过热处理去除内层PMMA,形成中空结构。

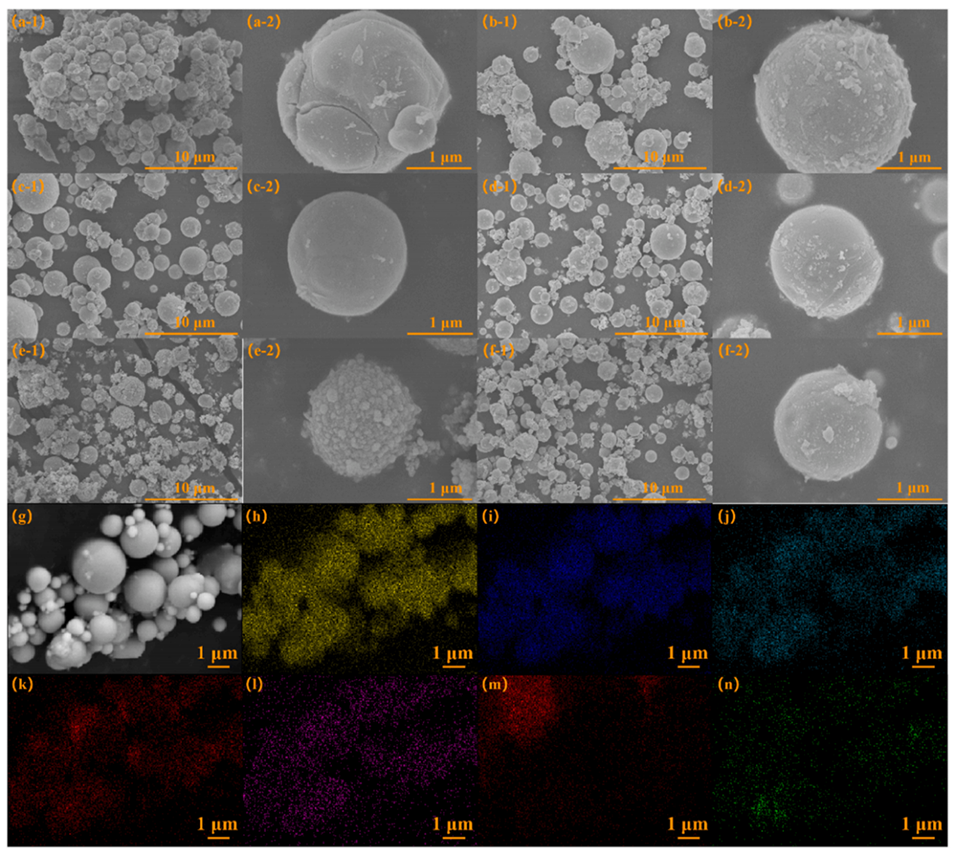

图2.添加不同量分散剂的LMPA@PMMA的SEM图像:(a)0.002g;(b)0.004g;(c)0.006g;(d)0.008g;(e)0.01g;(f)0.012g。微胶囊的EDS映射图像:(g)微胶囊的SEM图像;(h)Bi;(i)Pb;(j)In;(k)Sn;(l)Cd;(m)C;(n)O。

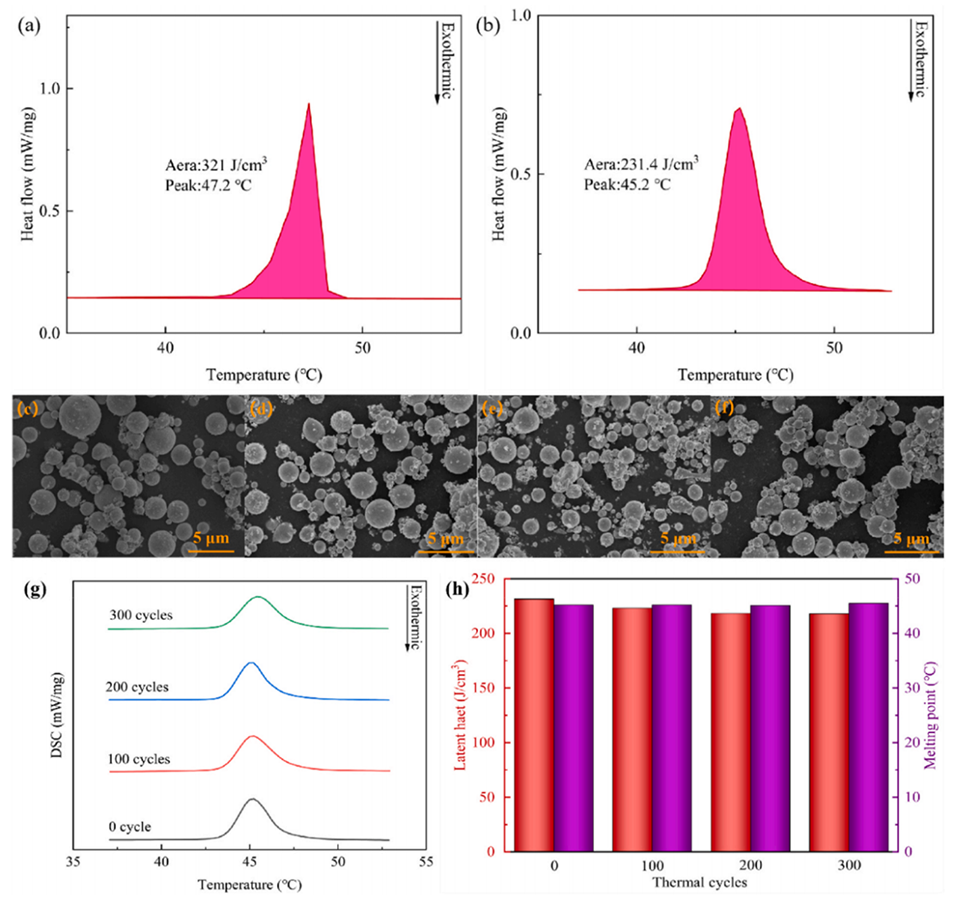

图3.(a)LMPA和(b)微胶囊的DSC曲线。经过不同热循环后微胶囊的SEM图像:(c)0次循环;(d)100次循环;(e)200次循环;(f)300次循环。(g)DSC曲线。(h)熔点和潜热。

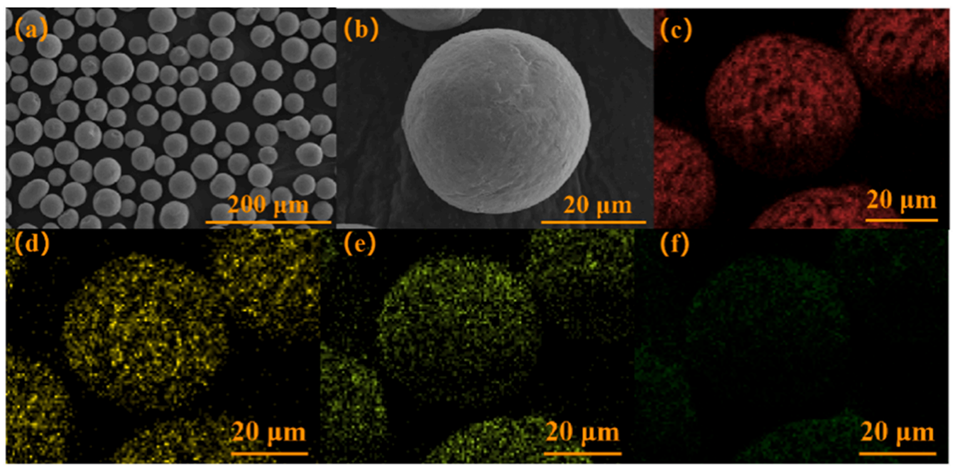

图4.微胶囊的SEM图像:(a)和(b)。微胶囊的EDS映射图像:(c)Sn;(d)Bi;(e)Mg;(f)O。

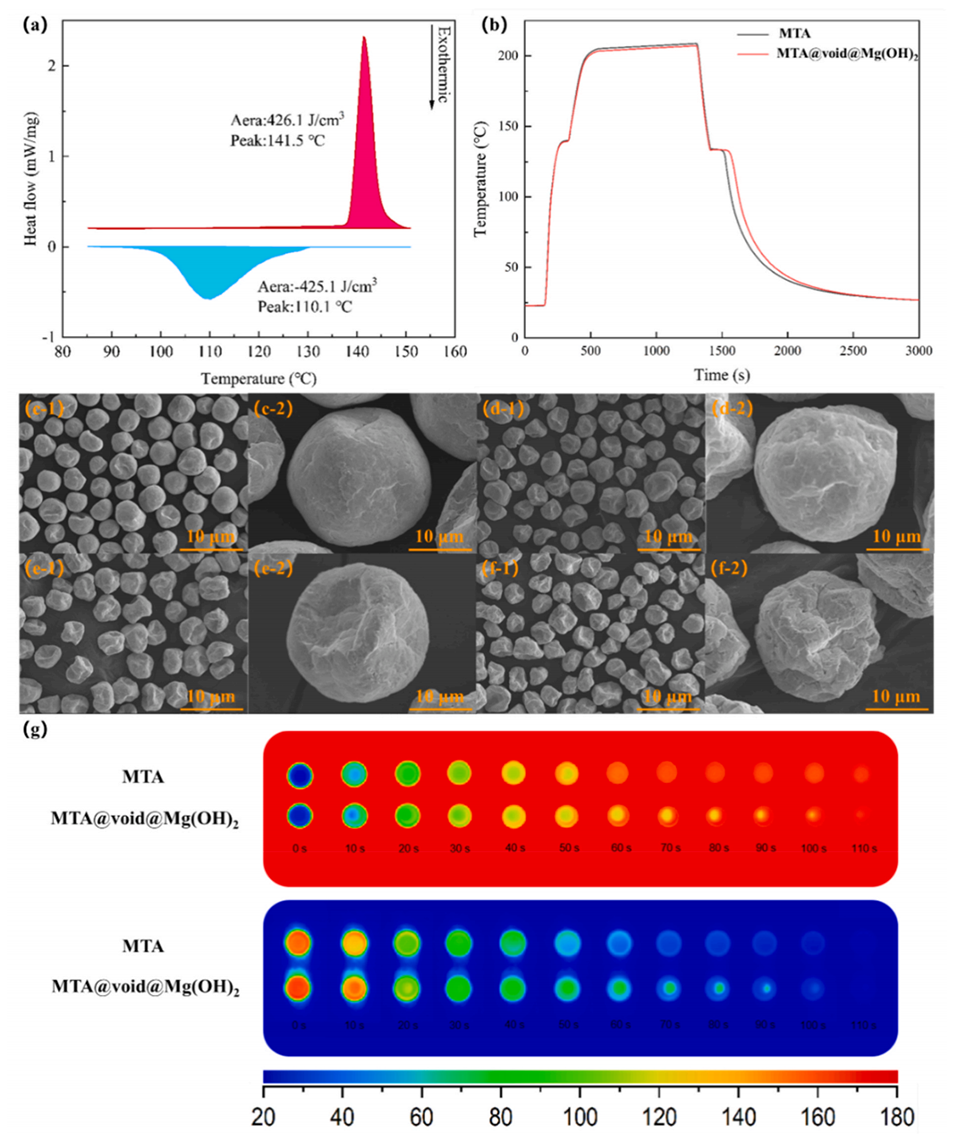

图5.(a)微胶囊的DSC曲线。(b)MTA和微胶囊的温度响应曲线。经过热冲击后微胶囊的SEM图像:(c)50次循环;(d)100次循环;(e)150次循环;(f)200次循环。(g)MTA和微胶囊的红外热图。

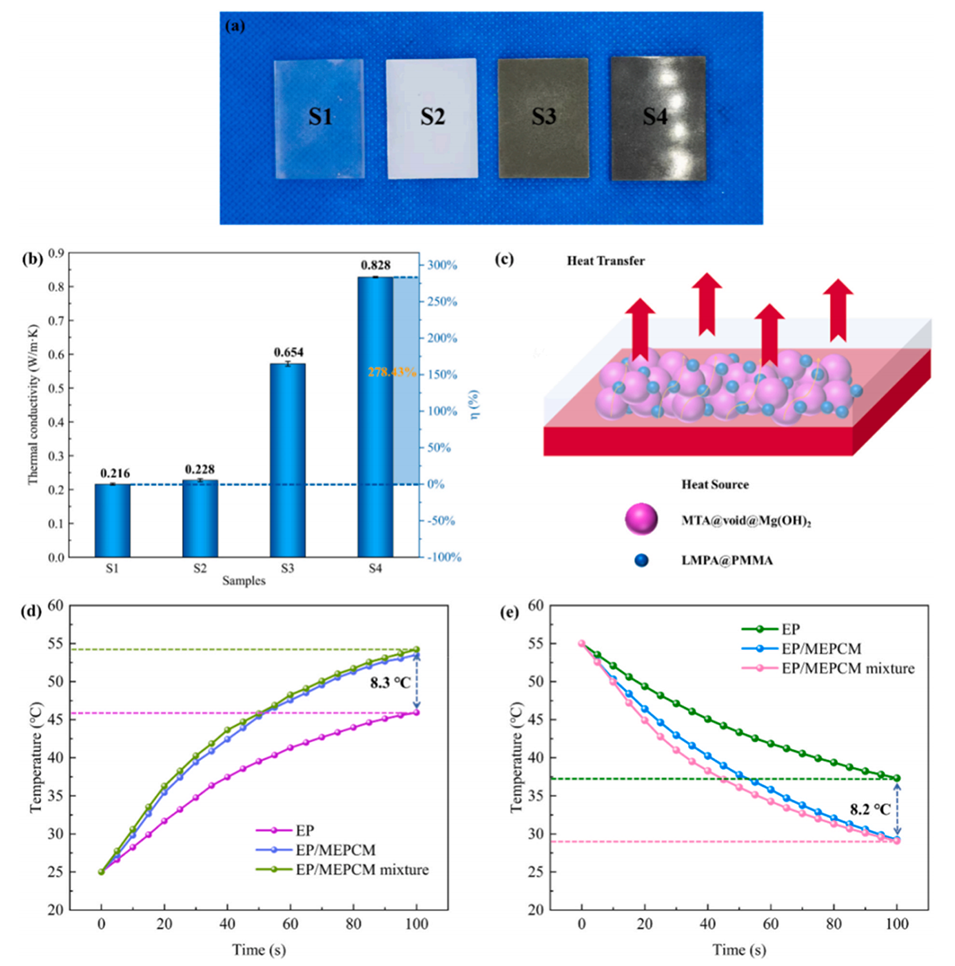

图6.(a)EP及其复合材料的照片。(b)EP及其复合材料的热导率。(c)热传递示意图。EP及其复合材料的温升和降温曲线:(d)温升曲线;(e)降温曲线。

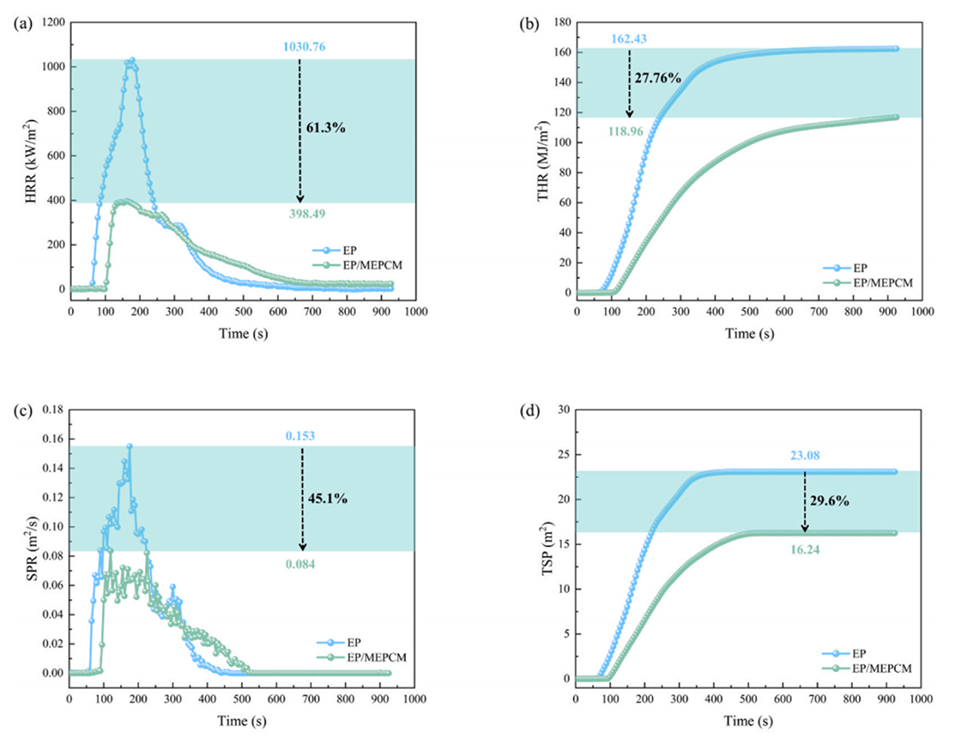

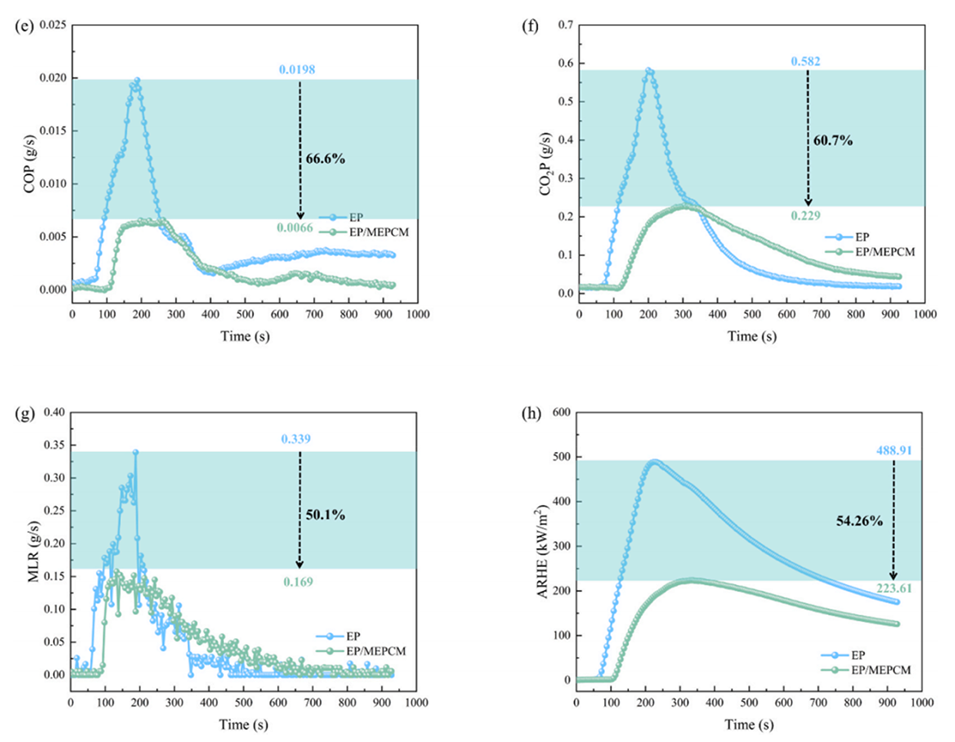

图7.EP与EP/MEPCM混合物的燃烧性能:(a)HRR;(b)THR;(c)SPR;(d)TSP;(e)COP;(f)CO2P;(g)MLR;(h)ARHE。

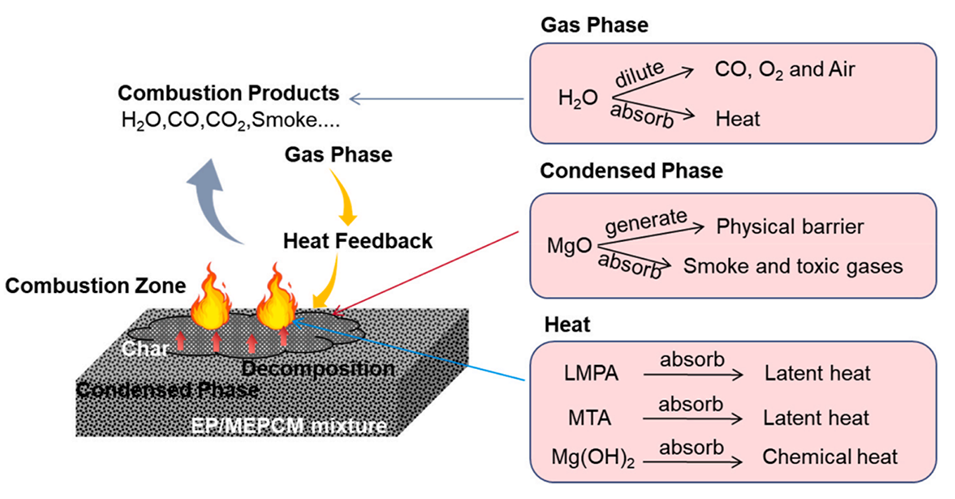

图8.EP/MEPCM混合物的阻燃机制。

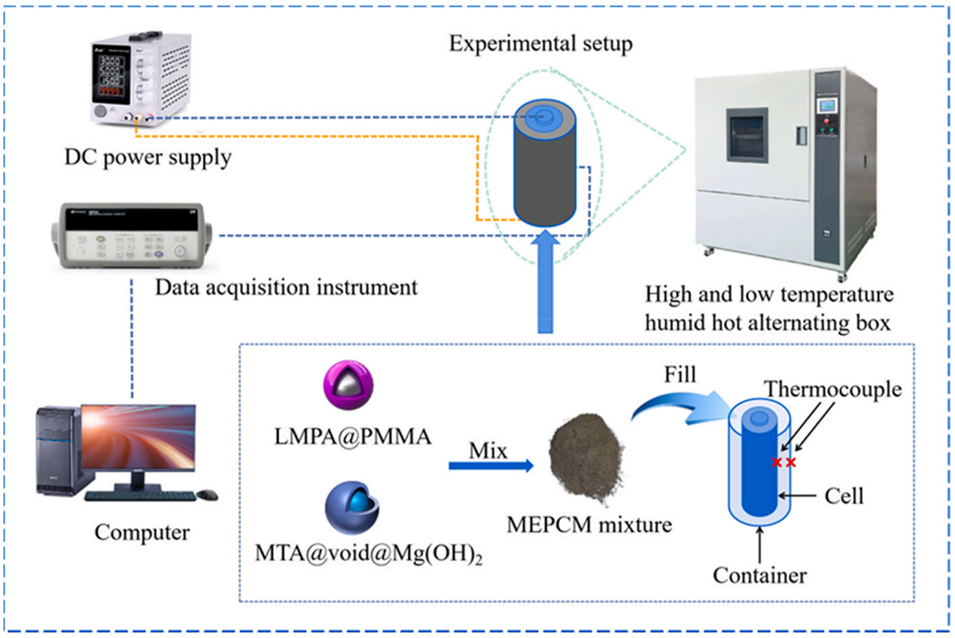

图9.基于MEPCM混合物的热管理实验系统。

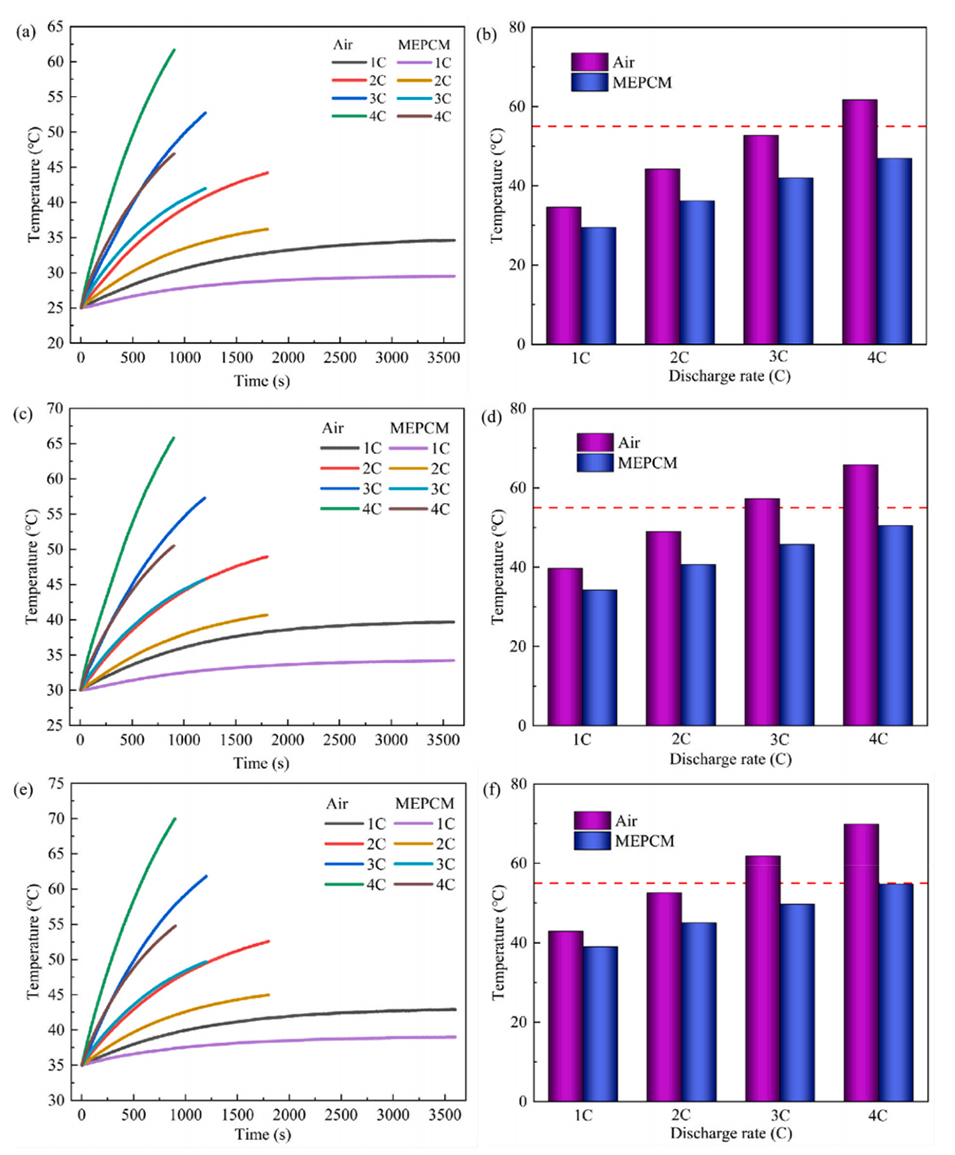

图10.25°C下的热管理性能:(a)温升曲线;(b)不同放电速率下动力电池的最高温度。30°C下的热管理性能:(c)温升曲线;(d)不同放电速率下动力电池的最高温度。35°C下的热管理性能:(e)温升曲线;(f)不同放电速率下动力电池的最高温度。

图11.热失控防护性能。(a)在热失控下,有无MEPCM混合物的动力电池的温升曲线。(b)热电偶布置。(c)在热失控下,有无MEPCM混合物的动力电池的红外热图。(d)有无MEPCM混合物的动力电池的温度及温升速率。(e)PA/EG和MEPCM的热释放速率。

论文链接:https://doi.org/10.1016/j.compositesb.2025.112376