导读:

可控合成具有独特物理化学性质的单分散介孔二氧化硅微球,在催化剂、色谱、药物传递和传感器等各种应用中变得越来越重要。近期,山东大学国家胶体材料工程技术研究中心王挺教授团队与山东大学第二医院宫宁基教授合作,开发了一种微流体辅助溶胶-凝胶法,用于制备单分散介孔二氧化硅微球,并实现了对其尺寸、表面形貌、孔隙率和刚度的精确调控。该方法通过优化微流体通道设计、前驱体浓度、溶剂比例、凝胶化温度和退火条件等关键合成参数,成功制备出具有高度均匀性和可调控特性的微球,为药物递送、催化和色谱等领域提供了新的材料设计思路。相关研究以“Microfluidic-assisted sol–gel preparation of monodisperse mesoporous silica microspheres with controlled size, surface morphology, porosity and stiffness”为题目,发表在期刊《Nanoscale》上。

本文要点:

1、本研究提出了一种微流控辅助溶胶-凝胶法,用于制备单分散介孔二氧化硅微球,其尺寸、表面形貌、孔隙率和刚度等特性可通过改变特定合成参数进行精确调控。

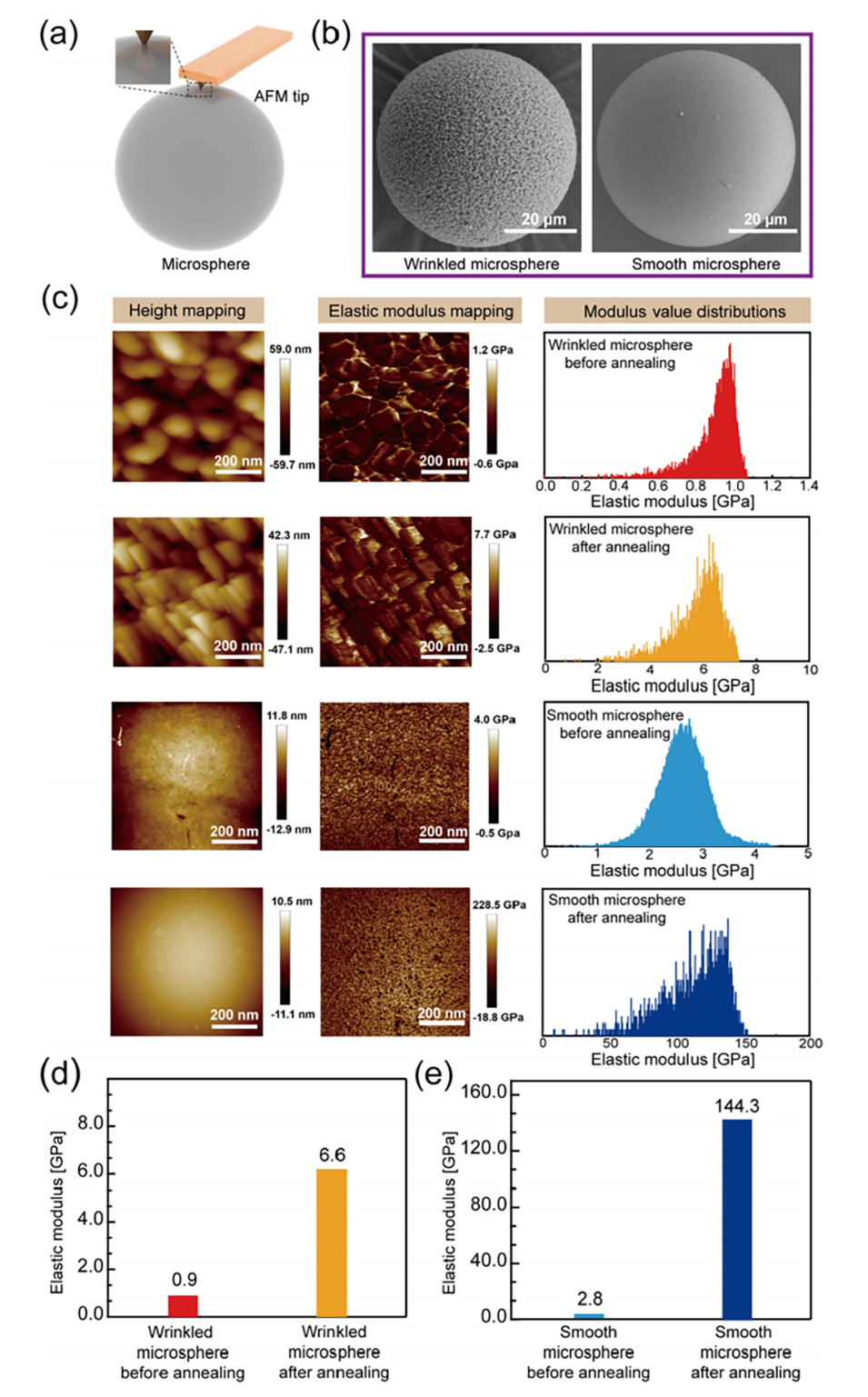

2、通过改变微流体通道、前驱体溶液的含量和凝胶化/退火条件,实现了对微球尺寸(几十至几百微米)、表面形貌(从褶皱到光滑)、孔隙率(比表面积高达1021 m2/g)和刚度(弹性模量从0.9 GPa至144.3 GPa)的调控。

3、进一步的研究表明,溶剂扩散和二氧化硅溶胶凝胶化之间的竞争对于孔隙结构和表面形貌的调控至关重要。快速的溶剂扩散促进了致密、无孔微球的形成,而二氧化硅溶胶中纳米颗粒的凝胶化诱导了介孔结构。

4、该方法无需有机模板,可实现高均匀性微球的制备,为下一代单分散二氧化硅微球的按需设计提供了新思路,同时也为其他功能性单分散微球的合成提供了新的见解。

合成参数对微球性质的影响主要体现在以下几个方面:

1、通道大小:微流体通道的设计影响微滴的尺寸和均匀性,进而影响最终微球的直径和分布。较大的通道会产生较大的液滴,从而增大微球的直径;较小的通道则有助于生成更小的液滴和微球。此外,通道的缺口宽度也会影响微滴的生成速度和均匀性。

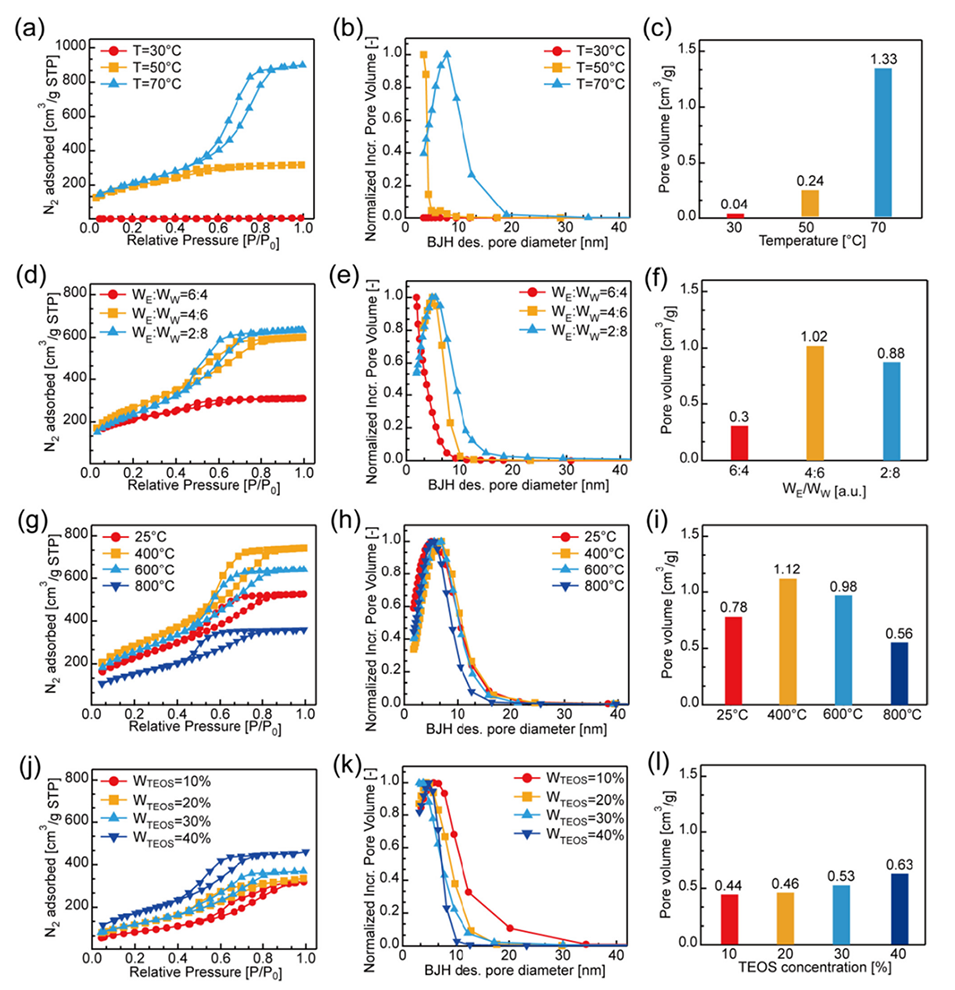

2、前体浓度:四乙氧基硅烷(TEOS)的浓度直接影响微球的孔隙结构和表面形貌。增加TEOS浓度会导致孔体积和比表面积逐渐增加,从而提高微球的孔隙率。例如,将TEOS含量从10%增加到40%,比表面积从307 m2/g增加到632 m2/g。同时,较高的TEOS浓度通常会使微球表面更光滑,而较低的TEOS浓度则会使微球表面更褶皱。

3、乙醇与水的比例:二氧化硅溶胶中乙醇与水的比例显著影响微球的收缩行为和孔隙率。较高的乙醇含量会加速溶剂扩散,缩短凝胶化时间,促进更致密的结构形成,从而降低孔隙率。例如,当乙醇与水的比例从2:8调整到6:4时,比表面积和孔体积显著增加,表明孔隙率提高。

4、凝胶化温度:较高的凝胶化温度会促进微球从非多孔结构向介孔结构的转变。例如,70°C下凝胶化的微球表现出介孔特性,比表面积为767 m2/g,而较低温度(如30°C)下形成的微球则更为致密且孔隙率较低。高温下凝胶化过程加快,使得二氧化硅纳米颗粒在溶胶中更松散地连接,从而形成介孔结构。

5、退火条件:微球的力学性能和孔隙结构也取决于退火温度。在400°C下退火可以有效去除有机残留物并提高孔隙率,比表面积可达1021 m2/g。然而,在更高温度(如800°C)下退火可能会因致密化而减少孔径和孔隙体积,同时显著提高微球的刚度。例如,退火前微球的弹性模量为0.9 GPa到2.8 GPa,退火后可提高到6.6 GPa到144.3 GPa。

通过以上合成参数的调整,可以实现对微球性质的精确控制,包括其尺寸、孔隙率、表面形貌和刚度。这些参数的优化为微球在药物递送、催化和色谱等领域的应用提供了重要的材料设计基础。

微流控辅助溶胶-凝胶工艺在制备单分散介孔二氧化硅微球中有何优势?

1、尺寸可控性:该方法能够精确控制介孔二氧化硅微球的尺寸、孔隙率和表面形态,确保微球在实际应用中的一致性和适应性。

2、高均匀性:通过微流控技术,可以生成高度均匀的微球,变异系数(CV)低于3%,提升了产品的质量。

3、避免有机模板:该方法不需要任何有机模板,简化了合成过程,并降低了潜在的环境影响。

4、高重现性:通过调节合成参数,如通道大小和前体浓度,可以实现高重现性的微球制备,适合规模化生产。

5、多功能应用:所合成的微球可广泛应用于催化剂、药物递送、色谱分离和传感器等领域,具有良好的市场应用前景。

6、调节力学性能:可以通过调整合成条件控制微球的刚度,从而满足不同应用的需求。

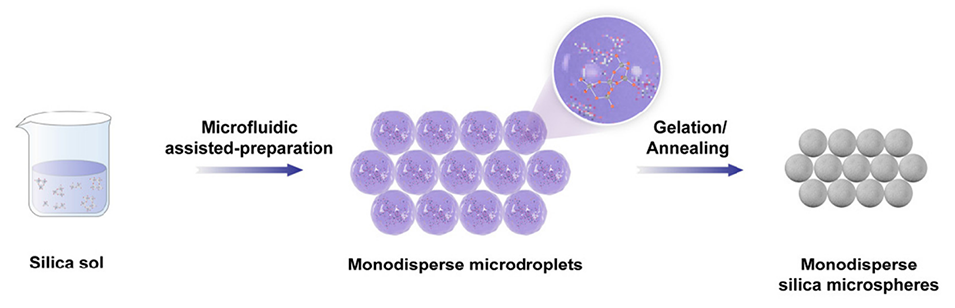

图1微流体辅助溶胶-凝胶制备二氧化硅微球。

图2(a)微流控辅助液滴制备示意图。(b)不同VC/VD值下液滴生成的模拟。(c)微通道中液滴的光学图像,微通道的宽度为250µm。(d)用不同流速比和(e)不同TEOS浓度制备的液滴的粒径和CV。(f)制备的单分散液滴的光学照片。(g)不同切口宽度制备的单分散液滴的尺寸范围。(h)切口宽度对二氧化硅溶胶流速的影响。

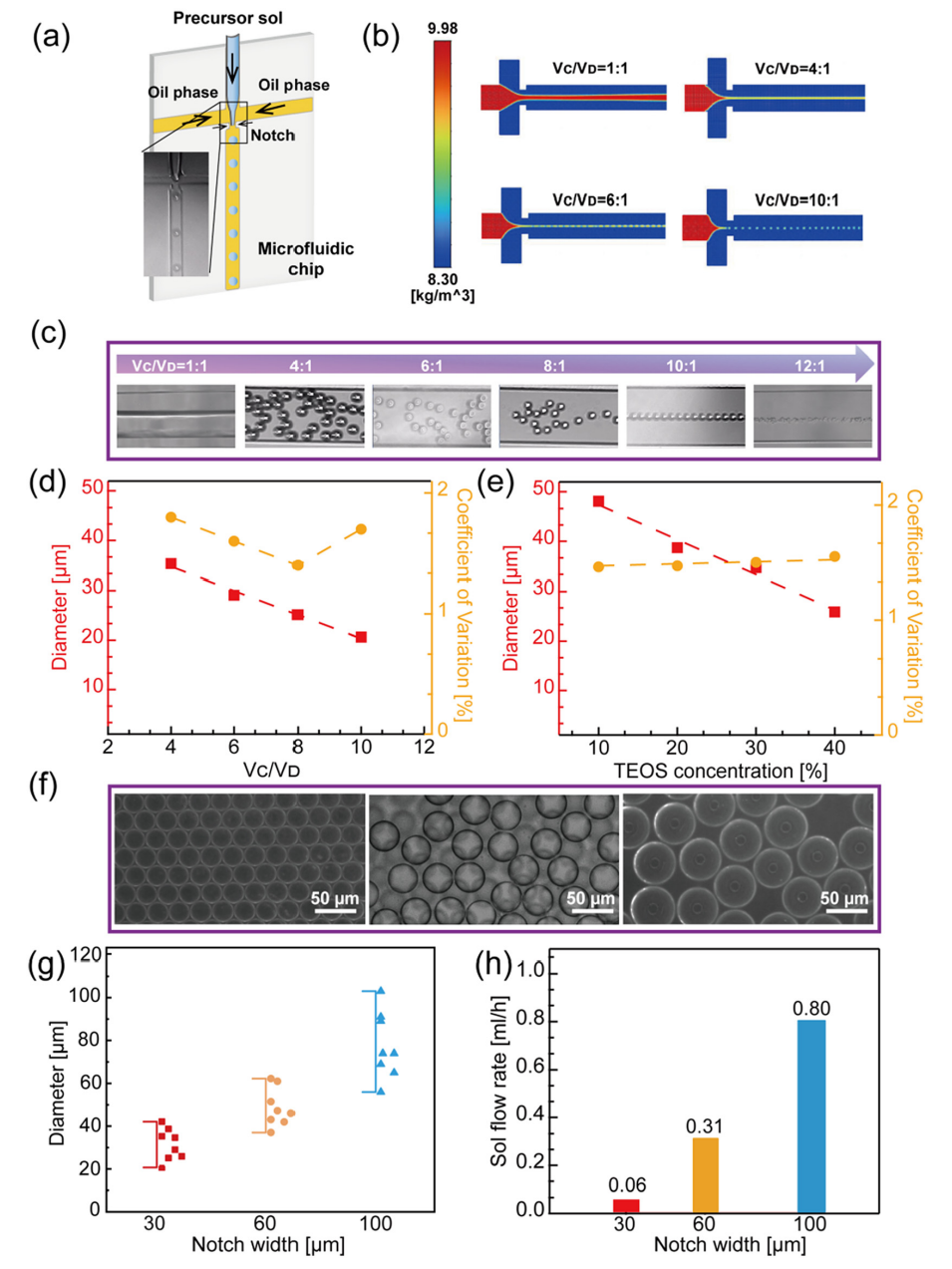

图3(a)光学显微镜下微液滴固化为微球的尺寸演变图像。(b)不同TEOS含量的微液滴在不同时间下的直径和体积变化。(c)乙醇含量和(d)温度对收缩体积和收缩时间的影响。(e)凝胶化和退火过程对微球CV值的影响。(f)不同TEOS含量下凝胶过程和退火过程中的直径变化。(g)不同TEOS含量(10%、20%、30%和40%)下微球的SEM图像。

图4(a-c)不同凝胶化温度下微球的N2吸附和解吸曲线、孔径和孔隙率。(d-f)不同醇水比下微球的N2吸附和解吸曲线、孔径和孔隙率。(g-i)不同退火温度和(j-l)不同TEOS浓度下微球的N2吸附和解吸曲线、孔径和孔隙率。

图5(a)原子力显微镜(AFM)针尖操作示意图。(b)褶皱和光滑微球的SEM图像。(c)微球高度映射(第1列)、弹性模量映射(第2列)和模量分布曲线(第3列);前两组图的亮暗色分别表示高低值。(d)退火前后褶皱微球的弹性模量和(e)退火前后光滑微球的弹性模量。

论文链接:https://doi.org/10.1039/D4NR04698F