导读:

近期,有研究人员通过结合两水平部分析因设计与数值模拟,揭示了流速比与表面活性剂浓度对微流控单乳液稳定性的协同调控机制,并基于此开发出破裂率低至11.3%的单核双乳液体系。相关研究以“Exploring the stability of single emulsion created by microfluidics and its use in the production of core–shell microparticles”为题目,发表在期刊《Microfluidics and Nanofluidics》上。

本文要点:

1、本研究提出了一种创新方法,通过微流控技术结合两水平部分析因设计与数值模拟,实现高单分散性油包水(W/O)乳液的稳定制备及其向单核双乳液和核壳微粒的转化。

2、研究发现,通过优化两相流速比与表面活性剂浓度,可精准控制乳液尺寸(10.4–202.4 μm)及稳定性(14天后稳定参数达0.25–0.98)。

3、数值模拟验证了挤压流态下液滴形成的关键参数,并建立液滴尺寸与毛细数、流速比的幂律关系。

4、实验表明,在连续相与分散相中同时添加表面活性剂(Span 80和SDS)可显著提升乳液稳定性,而流速比增加可减小液滴尺寸。

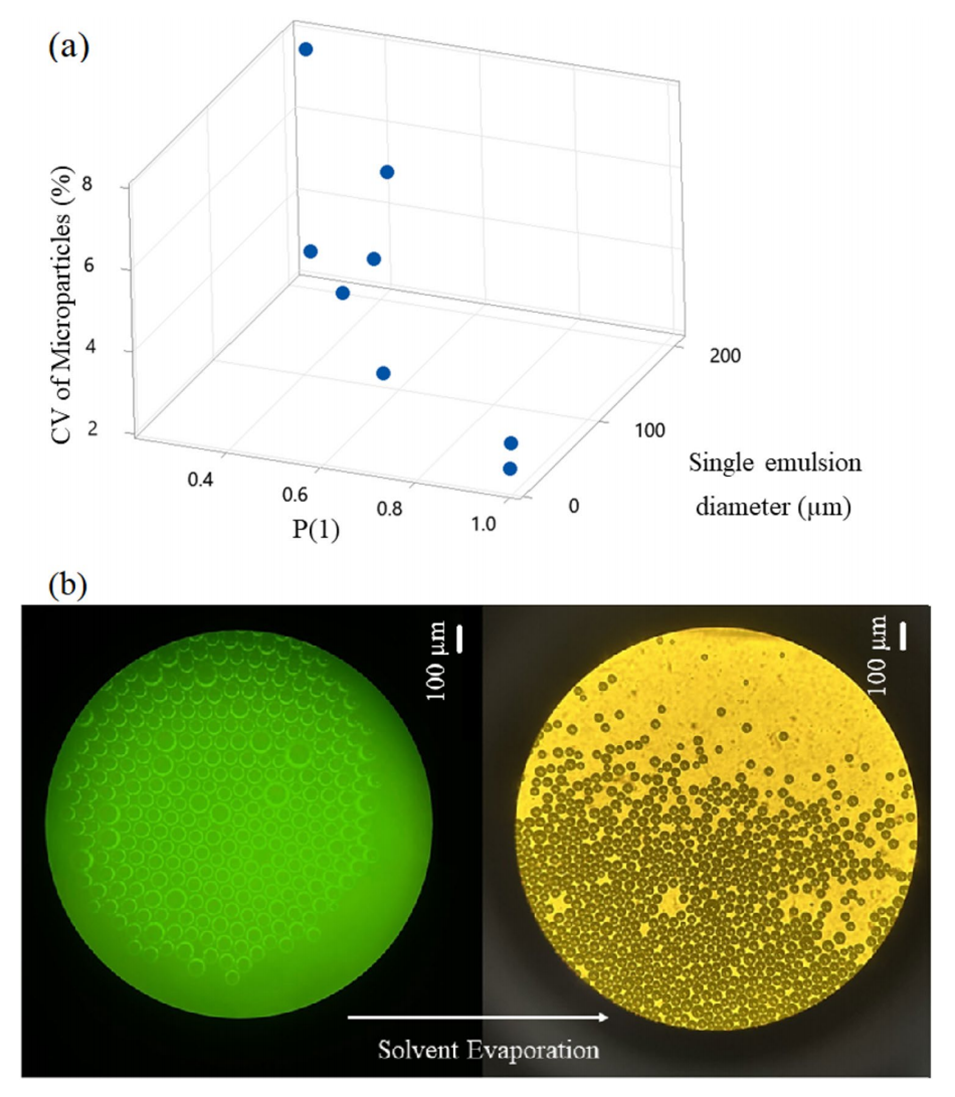

5、通过涡旋再乳化成功制备了单核水包油包水(W/O/W)双乳液,其破裂率低于11.3%,并进一步蒸发溶剂获得均匀核壳微粒(CV<3%)。

6、总体而言,该方法为制药、食品和化妆品领域的高效可控乳液生成提供了理论支持。

在微流控单乳液制备中,为何选择Span 80和SDS作为表面活性剂组合?这种组合在不同体系(如油相含聚合物PLGA时)中的普适性和局限性是什么?选择依据:

Span 80(油相):作为亲脂性非离子表面活性剂,其HLB值(4.3)适合稳定油包水(w/o)乳液,能有效降低油水界面张力。

SDS(水相):作为阴离子表面活性剂,通过静电斥力抑制液滴聚集,尤其在双乳液的二次乳化中增强外水相稳定性。

普适性与局限性:

普适性:Span 80/SDS组合在矿物油-PLGA体系中表现优异,因Span 80与PLGA相容性高,且SDS在低浓度(0.3%)下不干扰PLGA成膜。该组合可推广至其他疏水性聚合物(如PCL、PLA)的乳液体系。

局限性:

pH敏感性:SDS在酸性条件下可能析出,限制其在特定生物制剂中的应用。

动态吸附竞争:PLGA分子可能部分取代Span 80在界面的吸附,需通过调整浓度比例平衡界面覆盖度。

生物毒性:SDS在高浓度下可能破坏细胞膜,需在药物载体中严格控量或替换为生物相容性表面活性剂(如磷脂)。

改进方向:

采用两亲性嵌段共聚物(如Pluronic系列)替代传统表面活性剂,可同时增强界面稳定性与生物相容性。

在溶剂挥发法制备核壳微粒时,如何通过调控挥发条件(如温度、搅拌速率)平衡壳层完整性与生产效率?PLGA壳层的孔隙率是否可控?挥发条件优化:

温度:升高温度(如25→40°C)可加速DCM挥发,但可能引发壳层快速收缩导致裂纹(需通过实验确定临界温度)。

搅拌速率:原文采用磁力搅拌(未明确转速),提高转速可增强传质,但过高的剪切力可能破坏双乳液结构。建议结合微流控芯片内在线挥发(如气液两相流)实现温和控速。

PLGA壳层孔隙率可通过以下策略控制:

致孔剂添加:在油相中混入水溶性致孔剂(如PEG),溶剂挥发后致孔剂溶解形成微孔。

相分离诱导:调节PLGA/DCM/矿物油比例,利用溶剂与非溶剂的扩散差异产生多孔结构。

后处理工艺:超临界CO2干燥可避免孔结构塌陷,但需匹配PLGA的玻璃化转变温度(Tg≈45°C)。

挑战:

孔隙率增加可能降低壳层机械强度(如载药微粒在运输中破裂),需通过PLGA分子量(如提高至150k Da)或交联剂(如京尼平)增强结构稳定性。

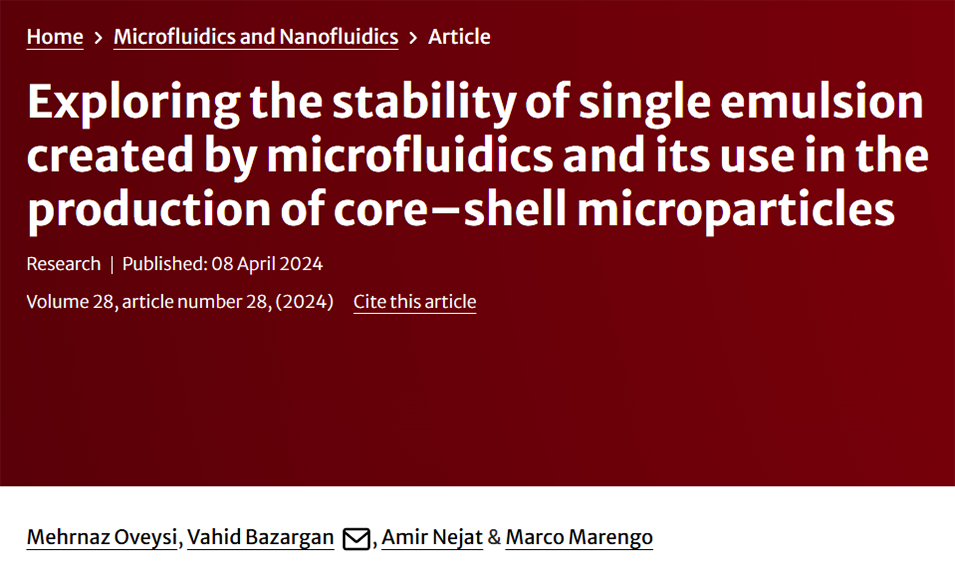

图1.展示了微流控装置中单乳液生成的示意图。图中标注了:(1)水相(分散相)入口,(2)油相(连续相)入口,(3)PTFE收集管,(4)含有5ml矿物油的收集罐。

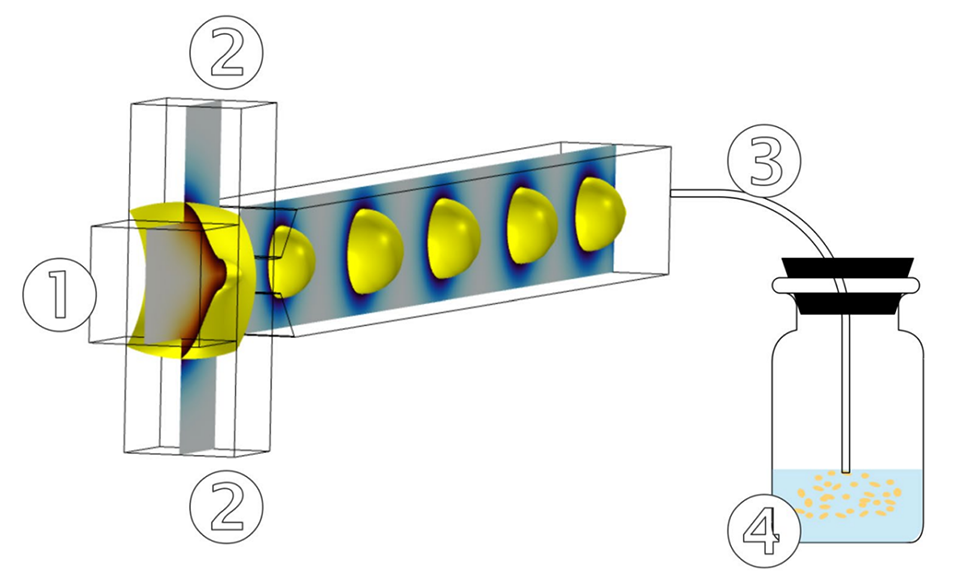

图2.展示了通过实验室涡旋生成双乳液的过程。由微流控装置生成的单分散单乳液被收集在微管中,然后加入水相。在再乳化过程中,通过涡旋一定时间来生成单核双乳液。

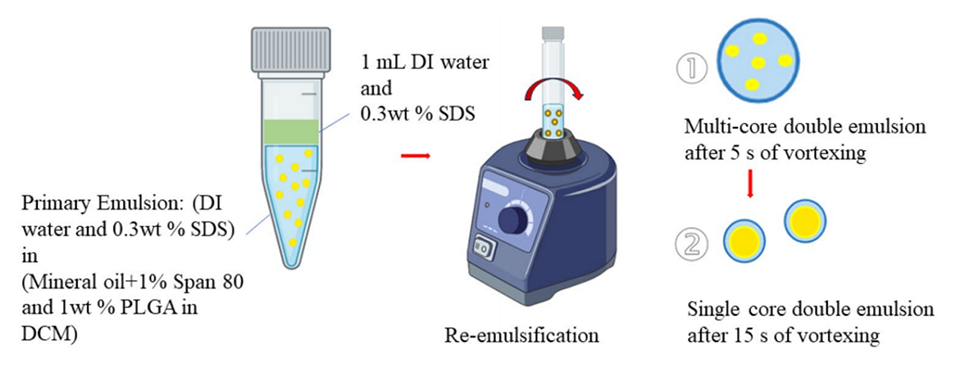

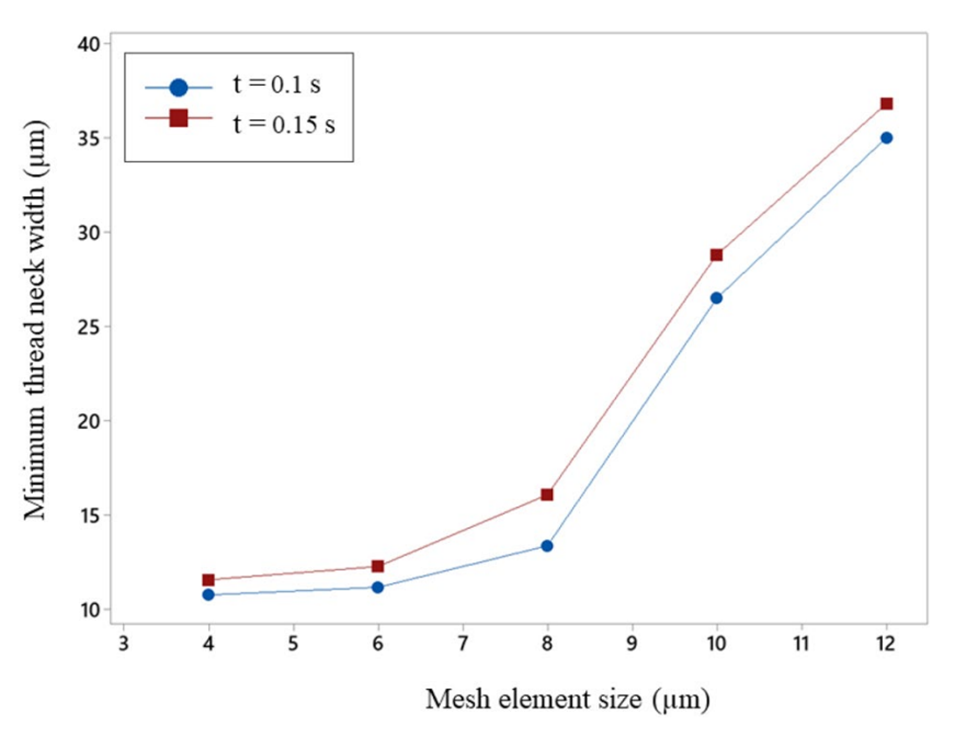

图3.比较了在不同最大网格尺寸:(1)12μm(2)10μm(3)8μm(4)6μm(5)4μm下,界面在t=0.1s时的演变情况,用于网格收敛性测试。

图4.展示了在不同网格尺寸:(1)12μm(2)10μm(3)8μm(4)6μm(5)4μm下,液滴脱离前的最小丝径宽度,用于验证网格独立性。

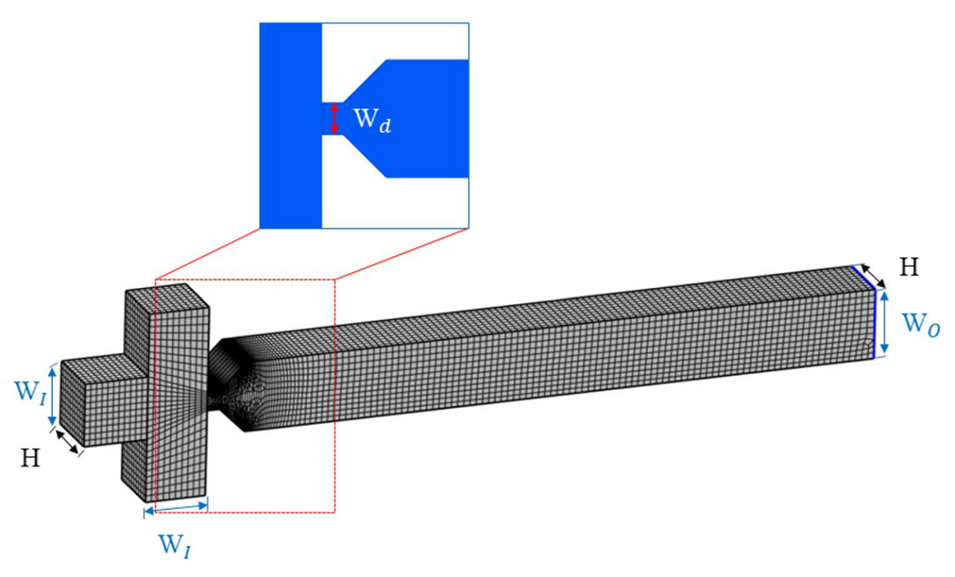

图5.展示了三维计算网格,在壁面和孔口附近进行了网格细化,以精确表示薄液层区域。

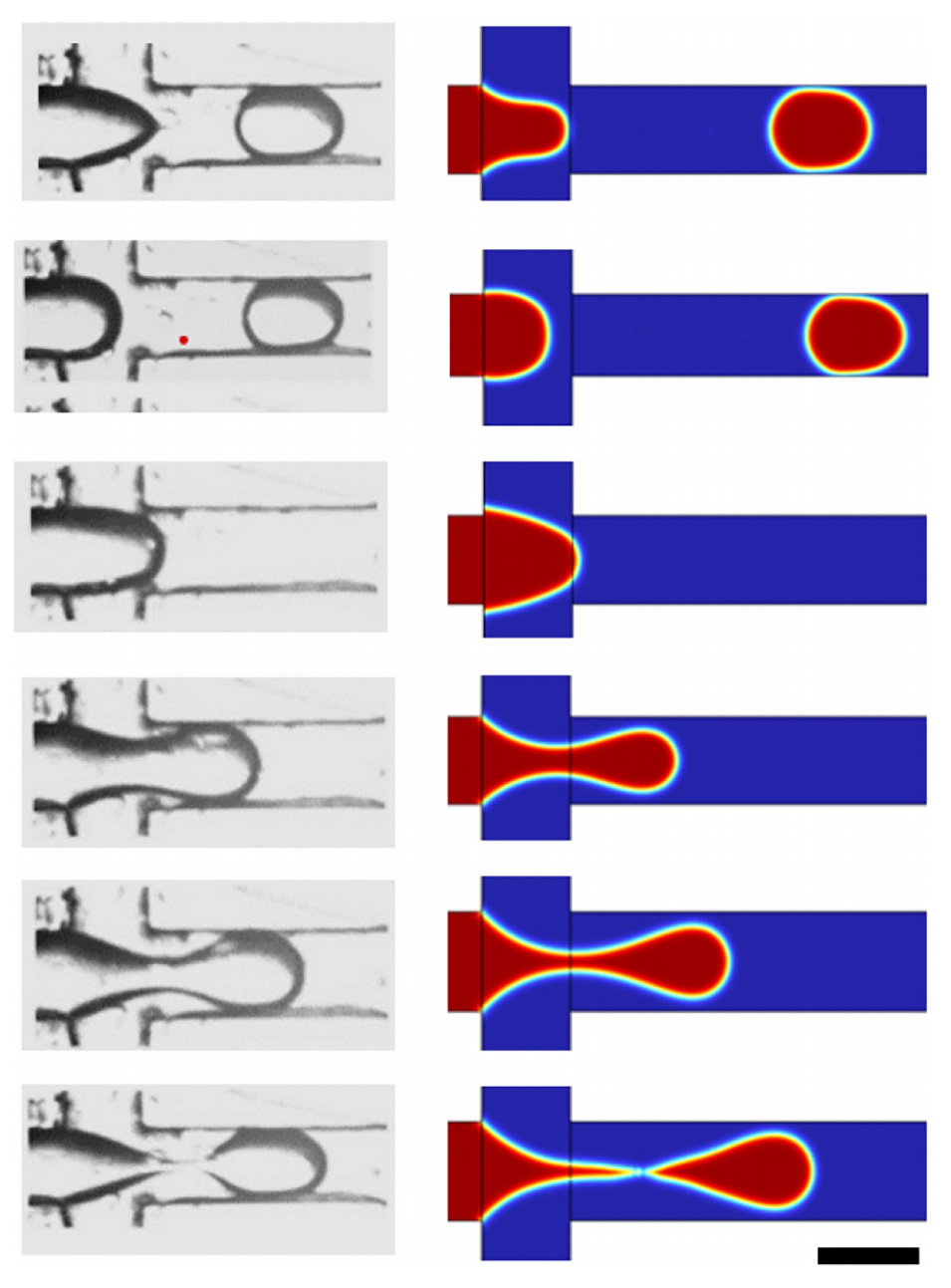

图6.比较了数值模拟(在x-y平面上)和Fu等人(2012)在具有方形截面的微流控交叉口实验中的液滴生成过程。(比例尺:600μm)

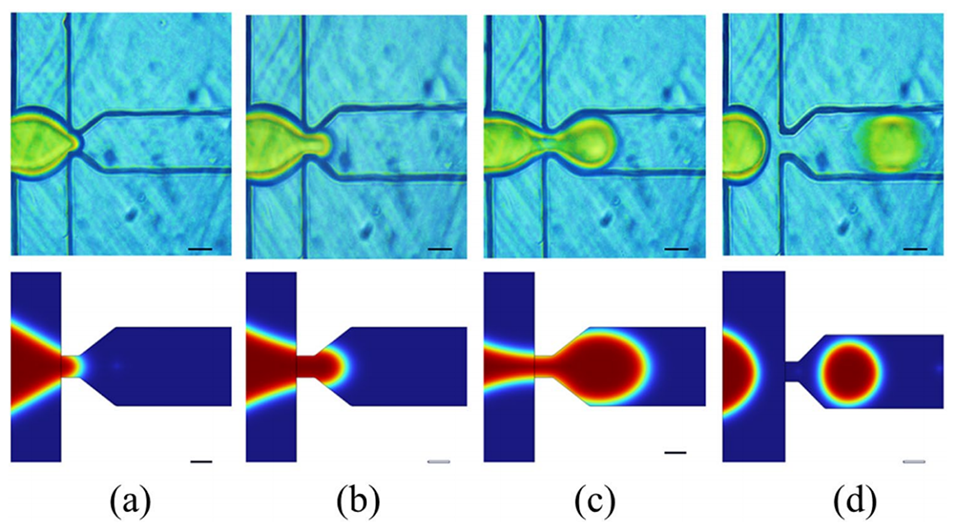

图7.使用油相作为连续相,通过实验(上)和模拟(下)观察到的水滴形成过程,(a-b)膨胀,(c)颈部收缩,(d)断裂。具体而言,水相和油相的流速分别为1μL/min和2μL/min。在所进行的研究中,将少量黄色食用染料引入分散相中,以提高所得图像的清晰度(比例尺:50μm)

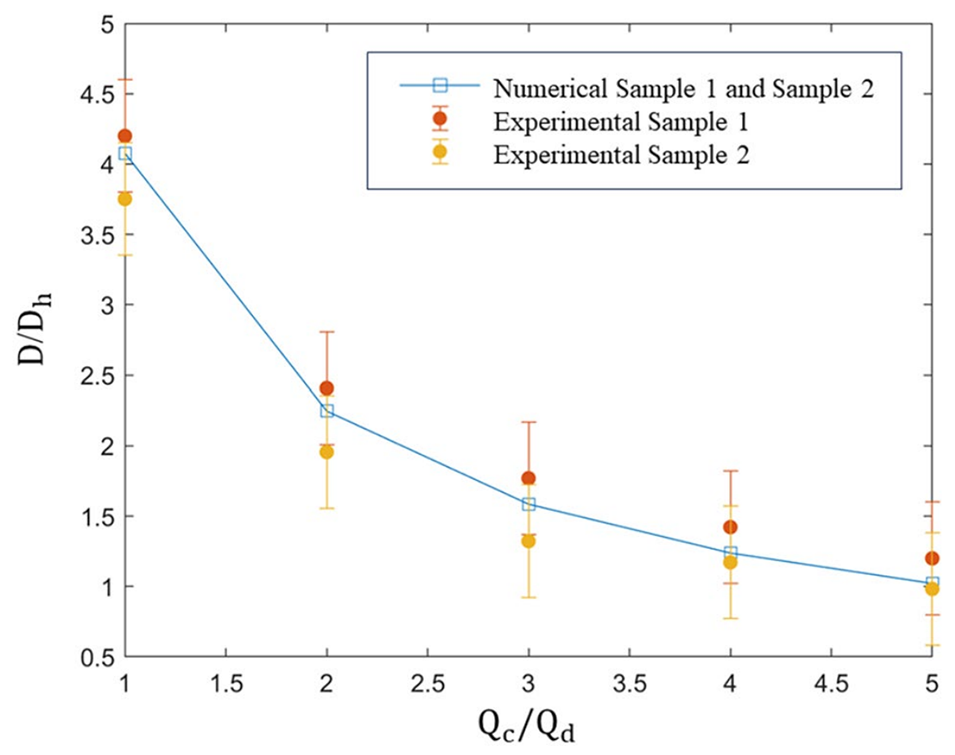

图8.通过比较不同流速比下样品1和2的液滴直径与相应的数值数据,评估数值结果的准确性。误差条表示平均值的标准偏差。

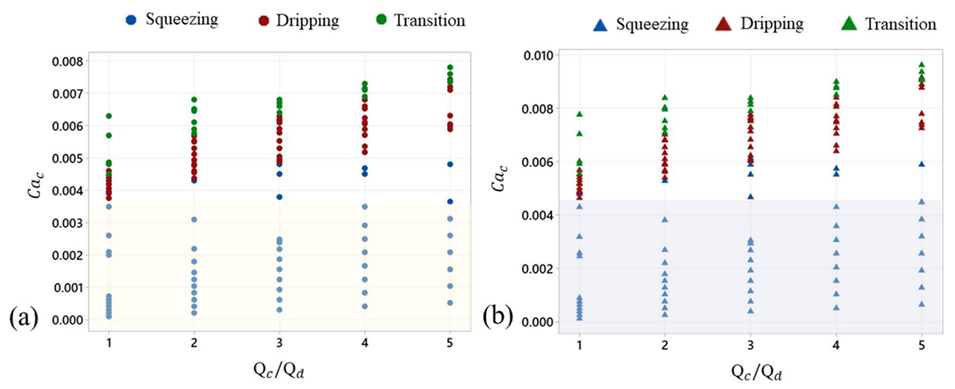

图9.两相流速比和连续相毛细数对(a)样品1(2)和(b)样品4流动状态图的影响

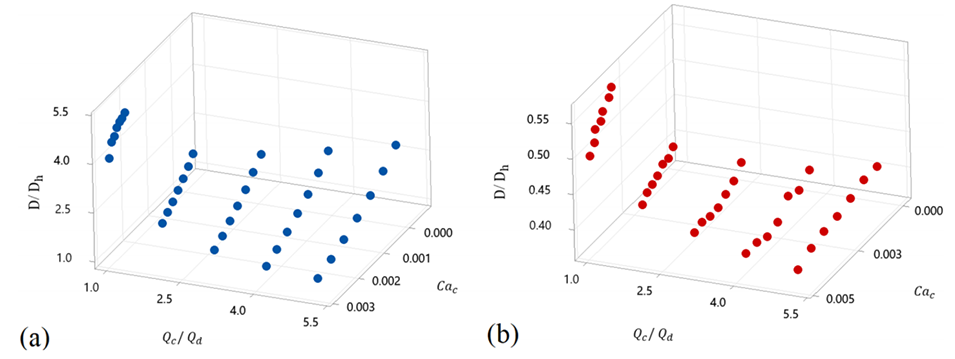

图10.展示了样本1(2)和样本4在挤压流态下,液滴直径与毛细数(Cac)和流速比(Qc/Qd)的关系。

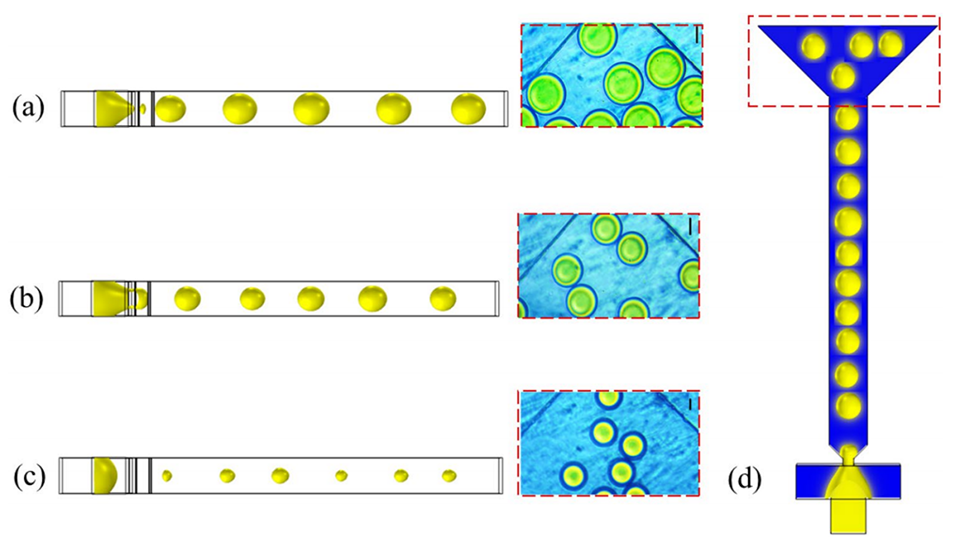

图11.展示了数值模拟的侧视图结果和相应的芯片上实验结果,包括样品2在不同流速比下的液滴形成情况(a和b),以及样品4在流速比为1时的液滴形成情况(c)。所有情况下均未观察到芯片上的液滴融合现象。(d)突出显示出口部分的二维流动聚焦通道示意图。

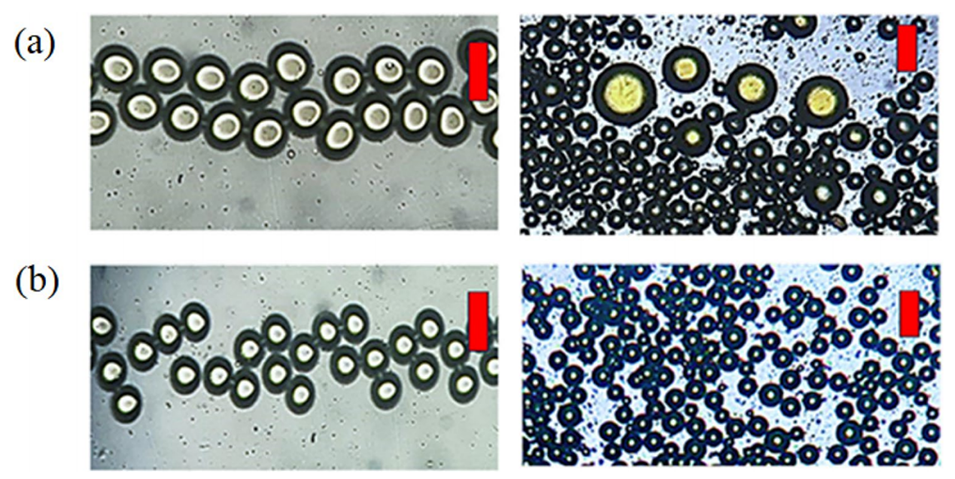

图12.展示了RunOrder为(a)6和(b)4时生成的液滴及其对应的收集乳液。(比例尺:100μm)

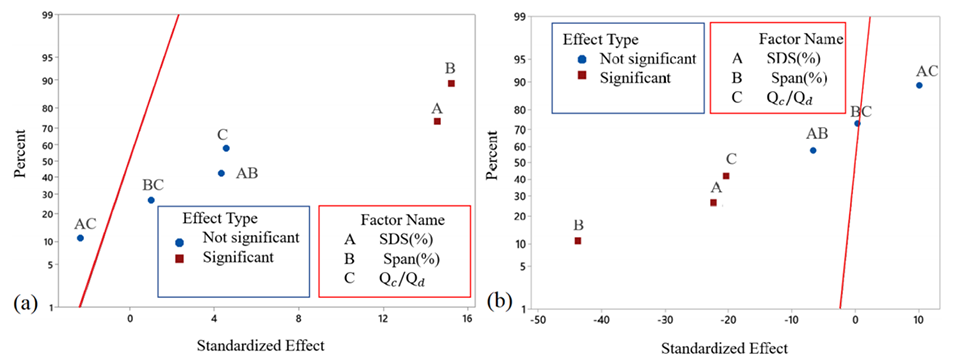

图13.展示了标准化效应在乳液的稳定性(a)和直径(b)上的正态概率图。

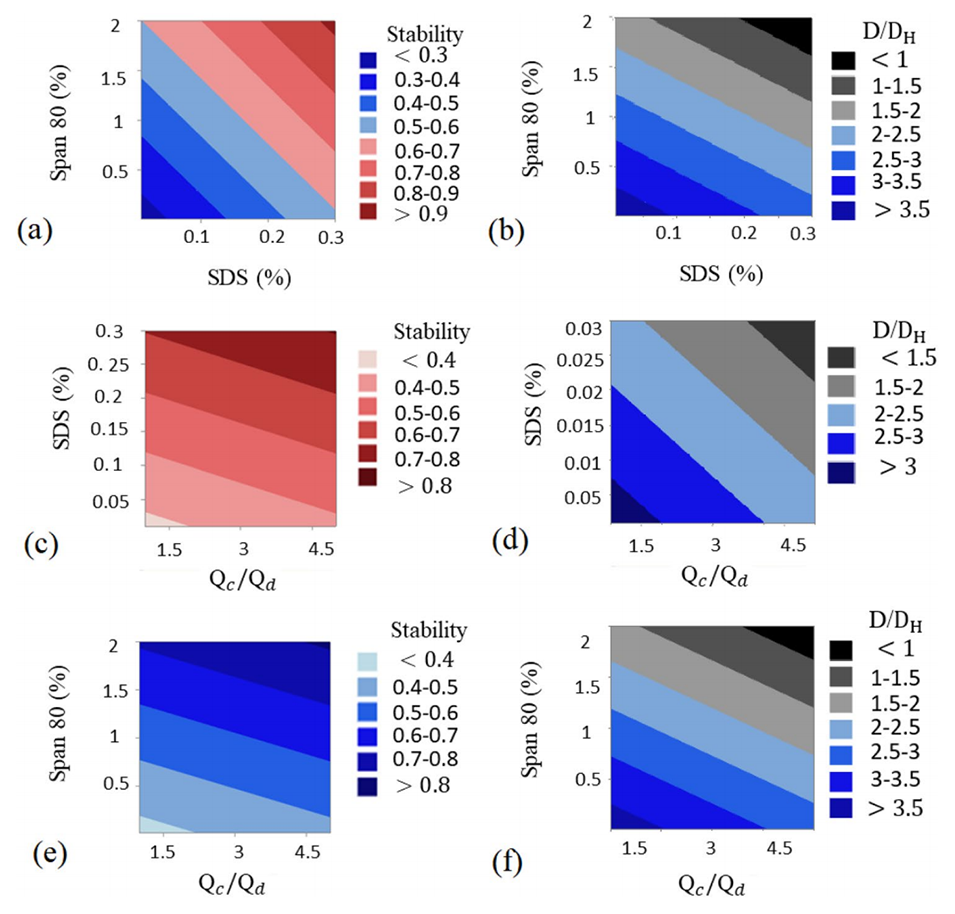

图14.展示了稳定性与Span 80和SDS浓度(a)、SDS浓度和流速比(b)、Span浓度和流速比(c)的等高线图,以及液滴直径与Span 80和SDS浓度(d)、SDS浓度和流速比(e)、Span浓度和流速比(f)的等高线图,其中某些变量保持恒定。

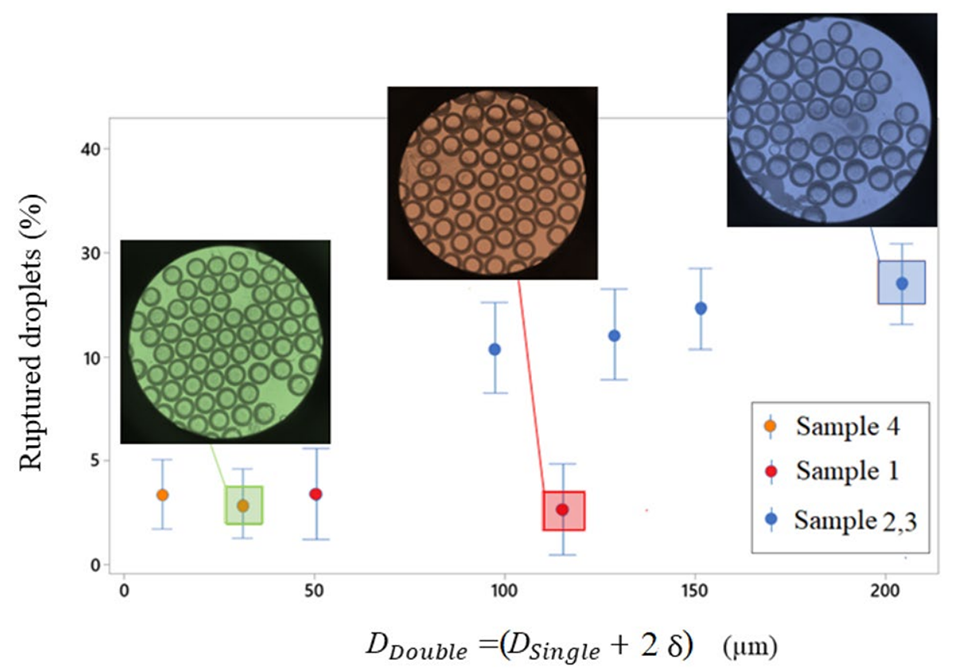

图15.展示了不同样品的双乳液平均直径(单乳液和壳厚度之和)与破裂双滴百分比的关系,用于评估双乳液的稳定性,包括样品4、样品2和样品3的视觉观察。

图16.由粒径为50μm的单乳液制成的双乳液,经溶剂蒸发后得到的微粒平均粒径为16.9μm。

论文链接:https://doi.org/10.1007/s10404-024-02723-1