工业危险废物中的许多金属相以细矿物颗粒(FMP,粒径为0.01μm–10μm)的形式共存于物理混合物中,传统方法无法实现分离。先进的微流体技术已经证明了其在FMP分离方面的潜力。

近期,中南大学颜旭教授团队提出了一种惯性微流控方法,通过在弯曲微通道中利用力差实现细矿物颗粒的有效分离。针对黄钾铁矾(jarosite)和铅矾(anglesite)这两种矿物,研究团队开展了深入的实验与分析,探索细矿物颗粒在微流控环境中的分离机制。相关研究以“Size-based separation of fine mineral particles using inertial microfluidics: A case of jarosite and anglesite”为题目,发表在期刊《Chemical Engineering Journal》上。

本文要点:

1、本研究创新性地提出了一种惯性微流控方法,通过弯曲微通道中的力差分离FMP,从而产生两种不同的迁移行为和随后的分离。

2、构建了计算流体动力学(CFD)仿真模型,通过流场模拟和粒子轨迹跟踪预测和分析了FMP的迁移行为和分离趋势。

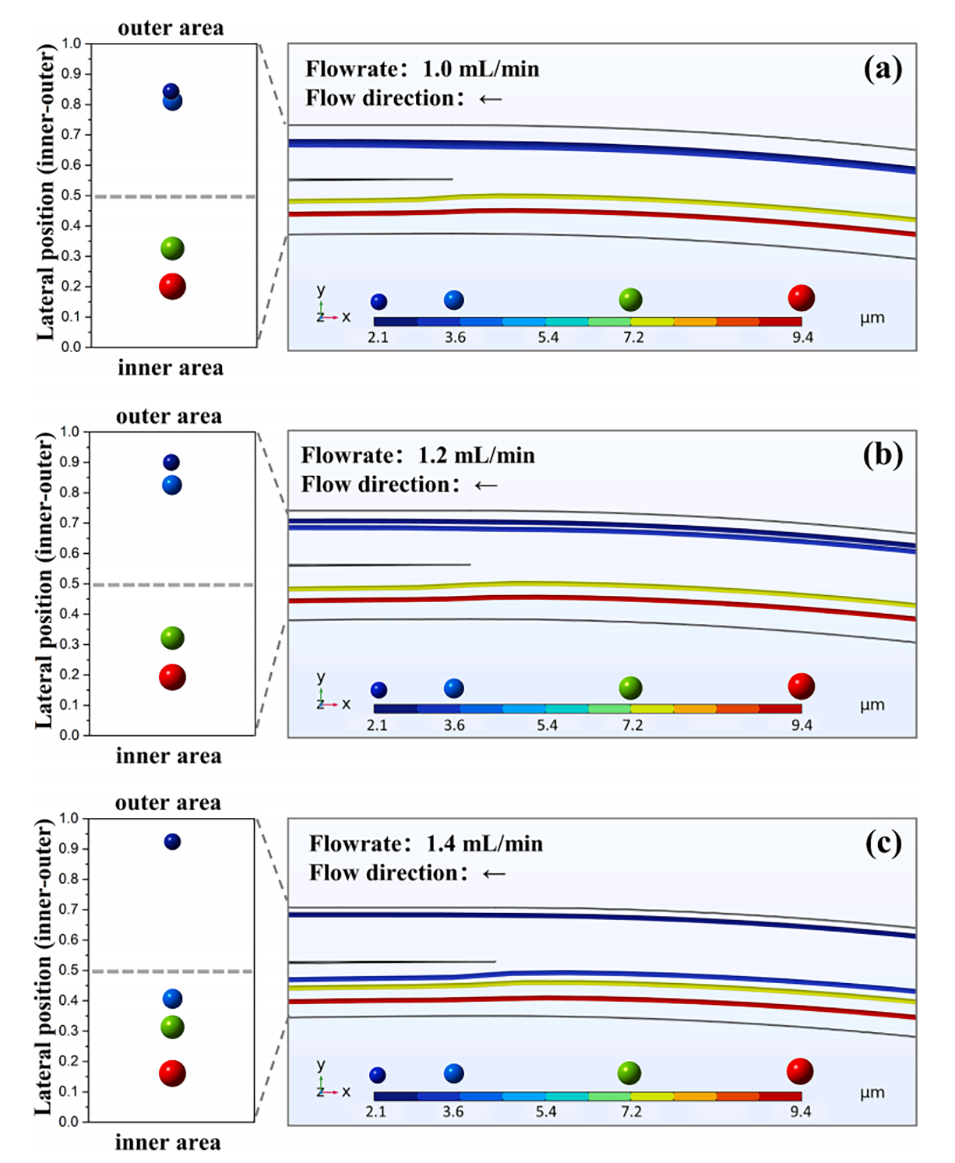

3、结果表明,由于占主导地位的Dean涡旋力,2.1μm和3.6μm小颗粒迁移到微通道的外出口,而7.2μm和9.4μm大颗粒依靠惯性聚焦迁移到内出口。

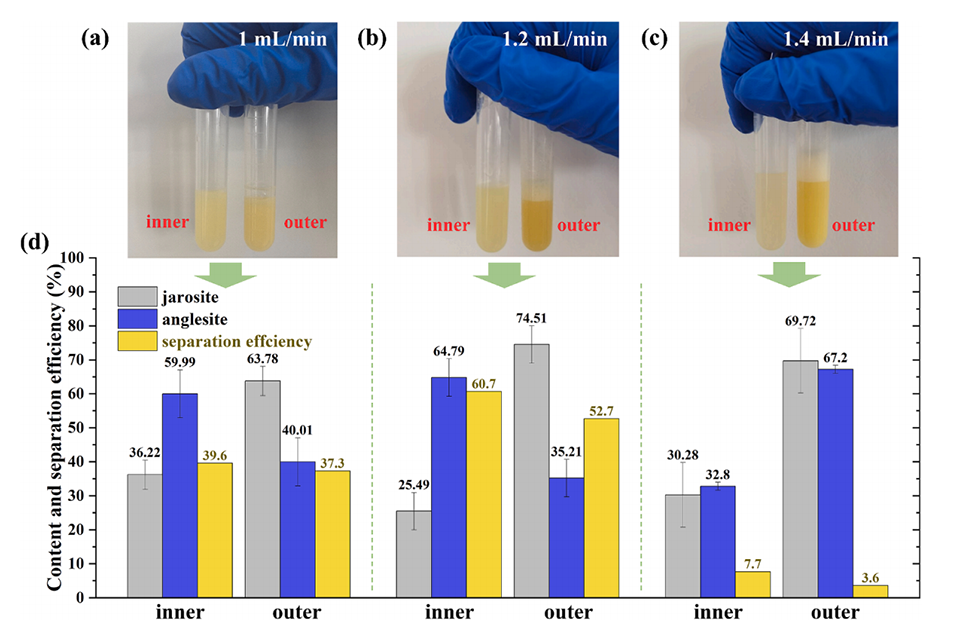

4、在1.2mL/min的流速下,3.6μm黄钾铁矾和9.4μm铅矾的分离效率从0%跃升至60.7%。

5、这一发现为微流控技术在颗粒分离中的应用提供了可行性和深刻见解,并为实际的铁渣处理行业带来了新的发展机遇。

粒径对微流控装置中颗粒的迁移行为有着显著影响,具体如下:

较大颗粒(如2μm和9.4μm的铅矾)主要受惯性升力的影响,会向曲折微通道的内侧壁迁移。较小颗粒(如2.1μm和3.6μm的黄钾铁矾)主要受通道内二次流涡旋力的影响,会向外侧壁迁移。

分离的临界颗粒粒径约为7μm。大于此尺寸的颗粒会集中在内侧壁,小于此尺寸的颗粒会被二次流推向外侧壁。当颗粒粒径接近临界值时,分离所需的有效流速范围变窄,因为此时惯性升力和二次流涡旋力的平衡对流速变化非常敏感。

颗粒的不均匀形貌和不完全结晶也会影响其迁移行为,使分离更加困难,特别是对于粒径相近的颗粒。

总之,粒径是决定曲折微流控装置中颗粒迁移行为和分离效率的关键因素。较大颗粒受惯性升力聚焦,较小颗粒受二次流涡旋力驱动,从而实现基于粒径差异的有效分离。

使用惯性微流体技术分离细矿物颗粒的优势包括:

1、高效分离:惯性微流体能够有效分离粒径在0.01μm到10μm之间的细矿物颗粒,显著提高分离效率。例如,在最佳流速1.2mL/min下,分离效率可达到60.7%。

2、连续操作:惯性微流体设备设计简单,能够实现连续流动分离,适合高通量处理,减少了操作的复杂性。

3、低能耗和环保:与传统分离方法相比,惯性微流体不需要大量化学试剂,能耗较低,减少了对环境的影响。

4、可视化和实时监测:微流体设备可以进行实时成像,便于观察颗粒的迁移行为和分离过程,帮助优化操作条件。

5、模块化设计:微流体设备具有良好的可扩展性,可以根据需要进行设计和调整,适应不同的分离需求。

6、适应性强:惯性微流体能够处理不同形状和密度的颗粒,尤其是非中性浮力的细矿物颗粒,克服了传统分离方法的局限性。

7、优化分离条件:通过计算流体动力学(CFD)模拟,可以预测和分析颗粒的迁移行为,从而优化流速和微流体结构参数,提高分离效果。

综上所述,惯性微流体技术为细矿物颗粒的高效分离提供了新的解决方案,具有广泛的应用潜力。

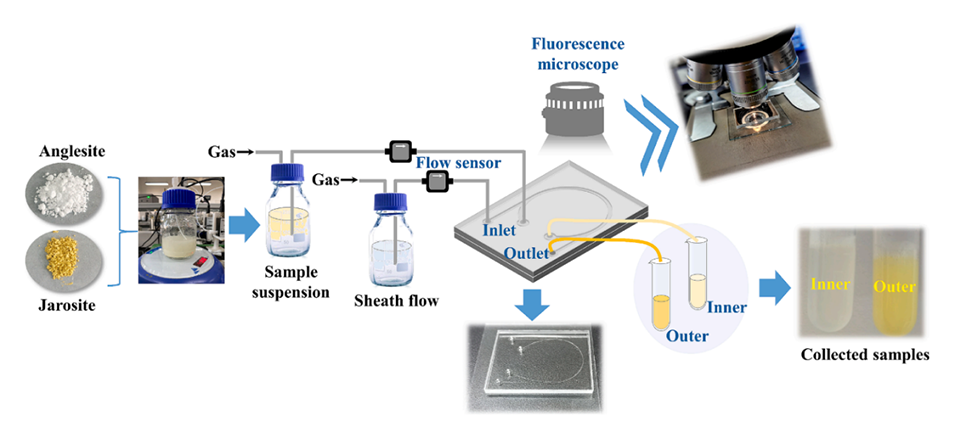

图1.微流控装置示意图。

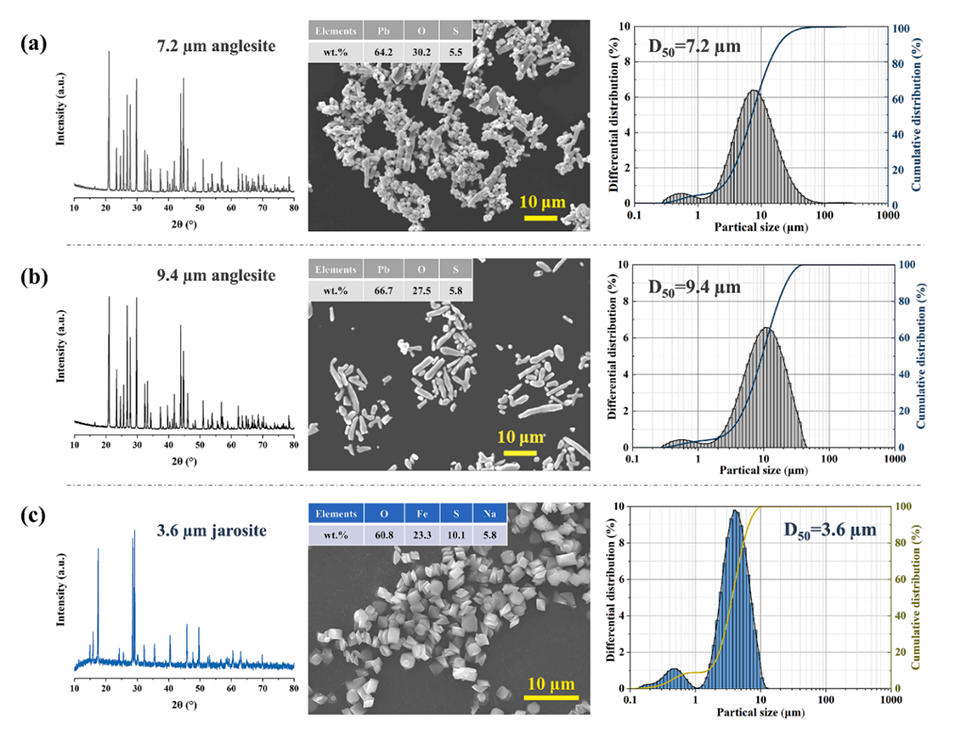

图2.通过缓慢添加在(a)20℃和(b)80℃下形成的铅矾和(C)黄钾铁矾的XRD图、SEM图像和尺寸分布。

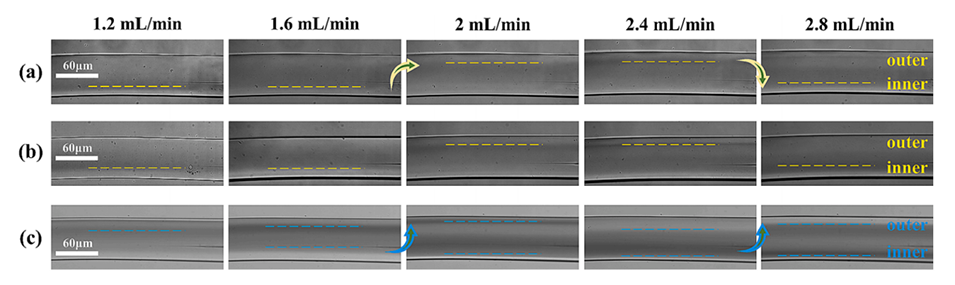

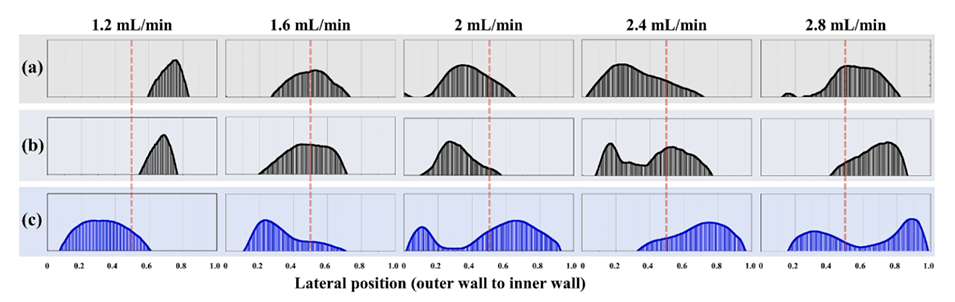

图3.不同流速下(a)7.2μm铅矾、(b)9.4μm铅矾和(c)3.6μm黄钾铁矾的颗粒流图像。

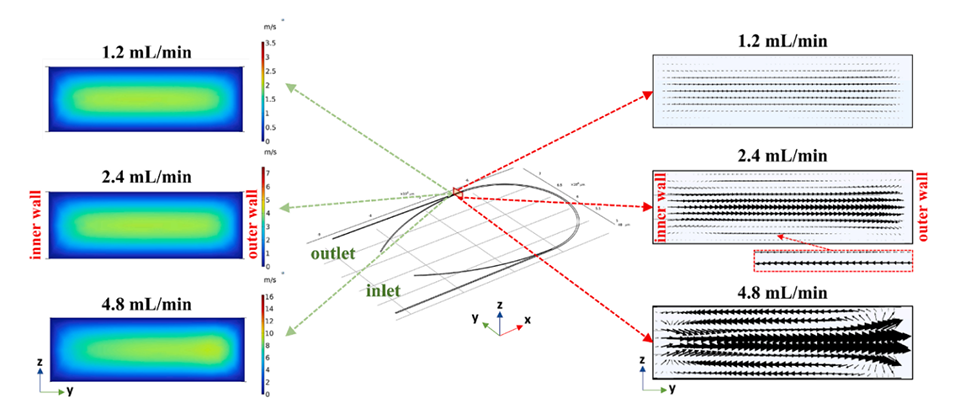

图4.不同流速下流体流动行为的CFD模拟。

图5.不同流速下(a)7.2μm铅矾、(b)9.4μm铅矾和(c)3.6μm黄钾铁矾在微通道宽度上的颗粒流定量分布。

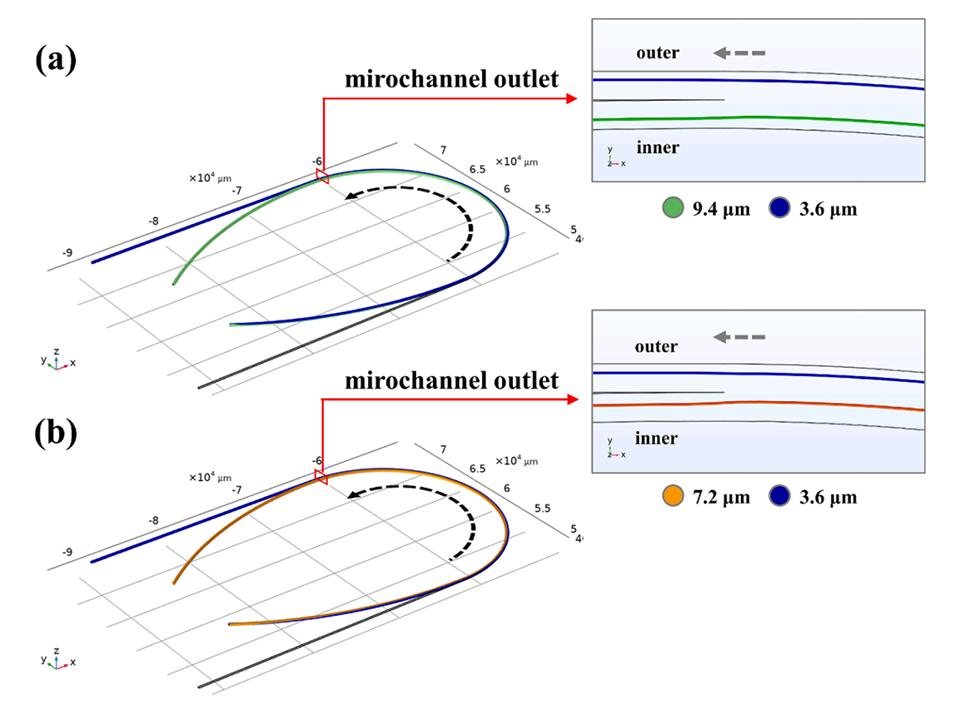

图6.基于CFD模拟的弯曲通道惯性微流体中(a)9.4μm和3.6μm以及(b)7.2μm和360μm颗粒的分离趋势。

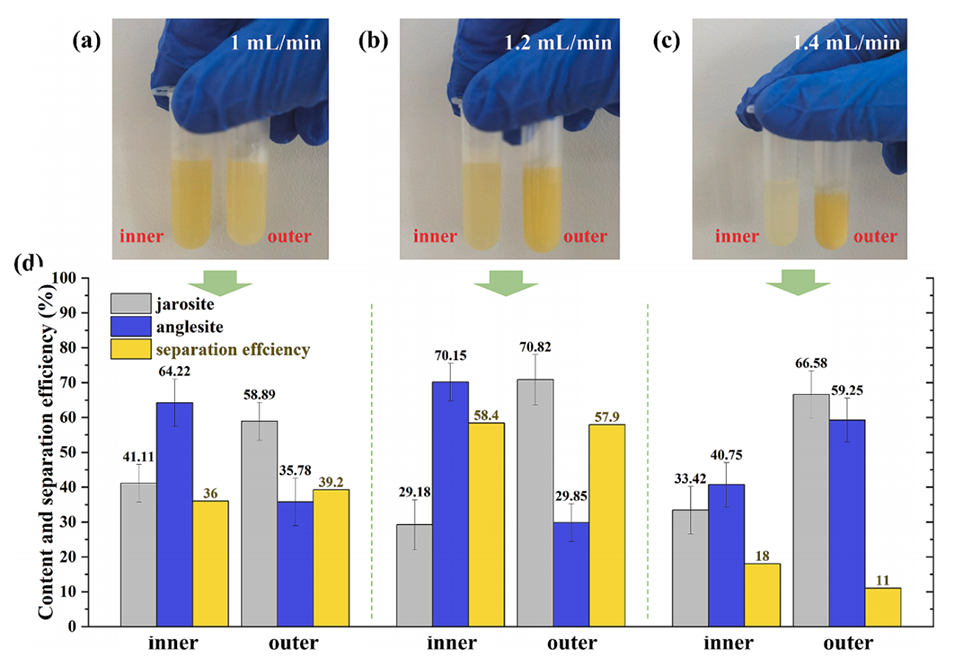

图7.模拟不同流速下具有FMP尺寸特征的颗粒的分离趋势:(a)1.0 mL/min,(b)1.2 mL/min,和(c)1.4 mL/min。

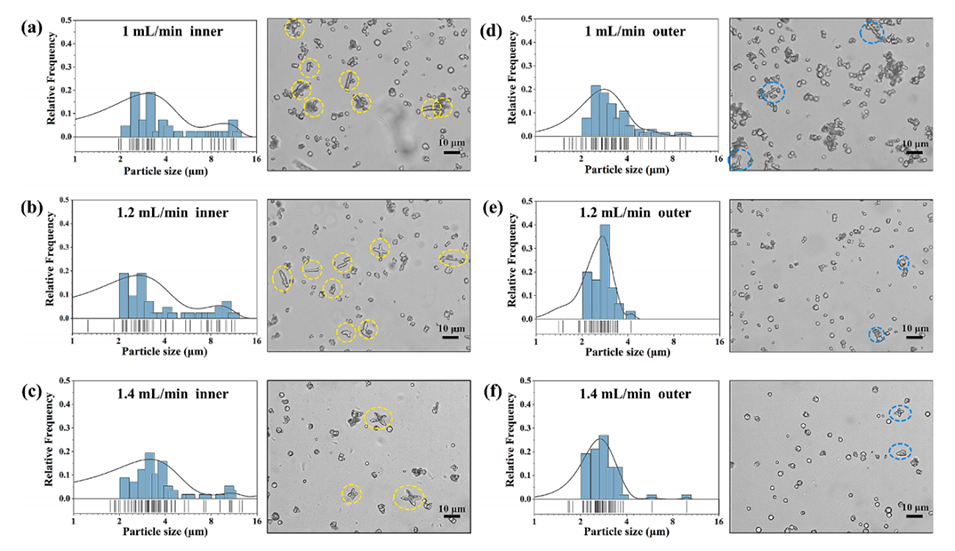

图8.以(a)1 mL/min、(b)1.2 mL/min和(c)1.4 mL/min的流速分离9.4μm–3.6μm FMPs后收集的悬浮液,(d)在出口处相应流速下黄钾铁矾和铅矾的分布。

图9.流速为(a)1 mL/min、(b)1.2 mL/min和(c)1.4 mL/min时的内出口粒度分布(左)和相应的显微镜图像(右);9.4μm–3.6μm FMPs分离后,在(d)1 mL/min、(e)1.2 mL/min和(f)1.4 mL/min的流速下的外出口粒度分布(左)和相应的荧光显微镜图像(右)。

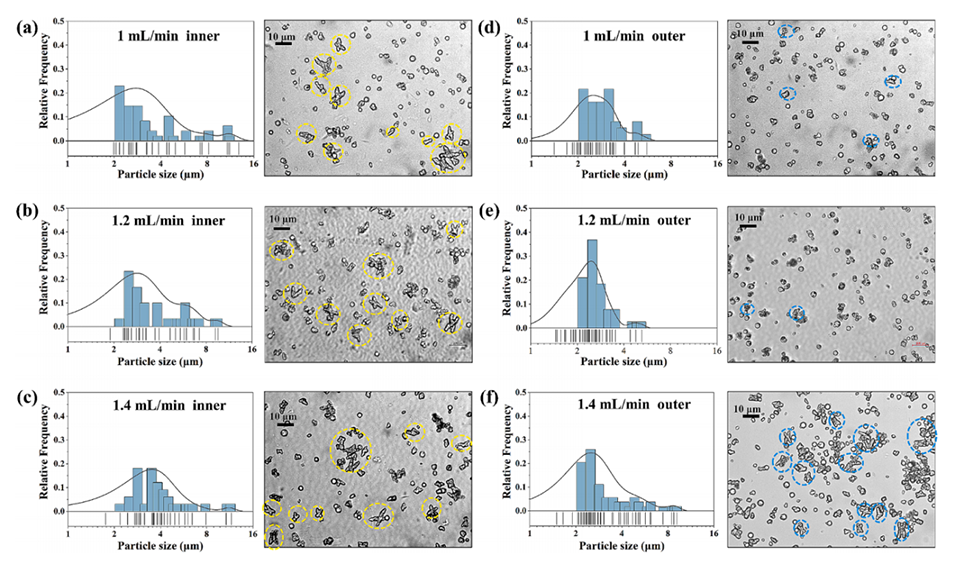

图10.以(a)1 mL/min、(b)1.2 mL/min和(c)1.4 mL/min的流速分离7.2μm-3.6μm FMPs后收集的悬浮液,(d)7.2μm-36μm FMPs分离后,在出口处相应流速下黄钾铁矾和铅矾的含量。

图11.流速为(a)1 mL/min、(b)1.2 mL/min和(c)1.4 mL/min时的内出口粒度分布(左)和相应的荧光显微镜图像(右);7.2μm–3.6μm FMPs分离后,在(d)1 mL/min、(e)1.2 mL/min和(f)1.4 mL/min的流速下的外出口粒度分布(左)和相应的荧光显微镜图像(右)。

论文链接:https://doi.org/10.1016/j.cej.2024.157509