聚偏氟乙烯(PVDF)是一种具有优异压电、铁电和热释电性能的半结晶聚合物,广泛应用于可穿戴设备和自供电传感器等领域。近年来,微流控技术,特别是滴流微流控技术,因其在生产均匀且可调尺寸的聚合物微球方面的优势而受到关注。这种技术能够实现对微球的尺寸、形状和电活性相的精确控制,从而提高其在生物医学和能量收集等应用中的性能。

近期,有研究人员利用微流控技术和热引发的芯片外聚合方法制备了PVDF微球,以增强其压电响应。研究表明,通过调节流速和反应温度可精确控制微球的尺寸和电活性相比例,实现机械能到电能的高效转换。这些PVDF微球在自供电可穿戴传感器和设备中展现出巨大的应用潜力。相关研究以“Exploiting flow manipulation to engineer the electroactive phase for improved piezo response in size tunable PVDF microspheres via microfluidic technology”为题目,发表在期刊《Chemical Engineering Journal》上。

本文要点:

1、本研究采用微流控流动聚焦装置(MFFD)和热引发的芯片外聚合制备了具有改善压电响应的PVDF微球。

2、MFFD将均匀的液滴分散到油浴中,引发聚合并产生126至754 µm的微球。

3、微调流速可实现对微粒均匀性、单分散性、尺寸和球形的精确控制。优化反应温度(Toil)可显著增强电活性相(EA),在Toil=60°C时达到82.05%。

4、对所得微球的结构、形态、组成、相、疏水性、生物相容性、热性能和压电性能进行了全面表征。此外,还采用机器学习分析预测了PVDF微球的平均直径以及EA和β相。

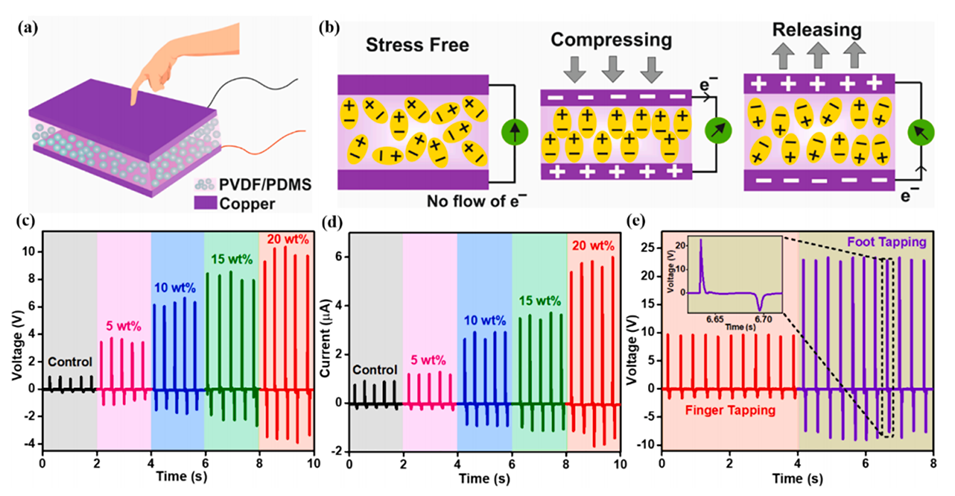

5、由PVDF微球制成的柔性压电装置,在手指和脚部敲击运动下产生约23.5V的开路电压,展示了其作为自供能可穿戴传感器和设备的潜力。

6、总体而言,本研究强调了微流控、聚合物科学和人工智能在推进智能材料发展中的协同作用。

使用微流控技术生成PVDF微球具有多项优势:

1、尺寸和形状可调性:微流控技术能够精确控制流体流速,从而实现微球尺寸和形状的精准调控,生产出均匀且单分散的微球。

2、高效的热散失:微流控系统的小尺寸和高表面积体积比使得热量能够迅速散失,有助于在控制条件下进行高放热反应。

3、简化的工艺:与传统方法相比,微流控技术通常具有更简单的操作流程,减少了对高能耗设备的需求,从而降低了生产成本。

4、优化的反应条件:微流控技术能够更好地控制反应条件(如温度、压力和反应物浓度),从而提高材料的性能和一致性。

5、减少堵塞问题:采用芯片外聚合的方式可以有效避免在微通道内发生堵塞,确保生产过程的连续性和稳定性。

6、高生物相容性:微流控制备的PVDF微球表现出良好的生物相容性,适合用于生物医学应用,如药物传递和组织工程。

7、机器学习结合:微流控技术与机器学习相结合,可以更准确地预测微球的特性,提高研发效率。

反应温度的优化对PVDF的电活性相有何影响?

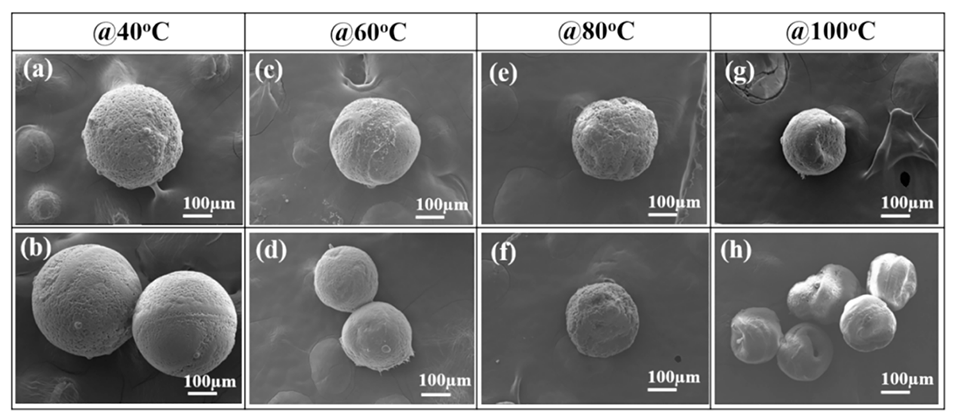

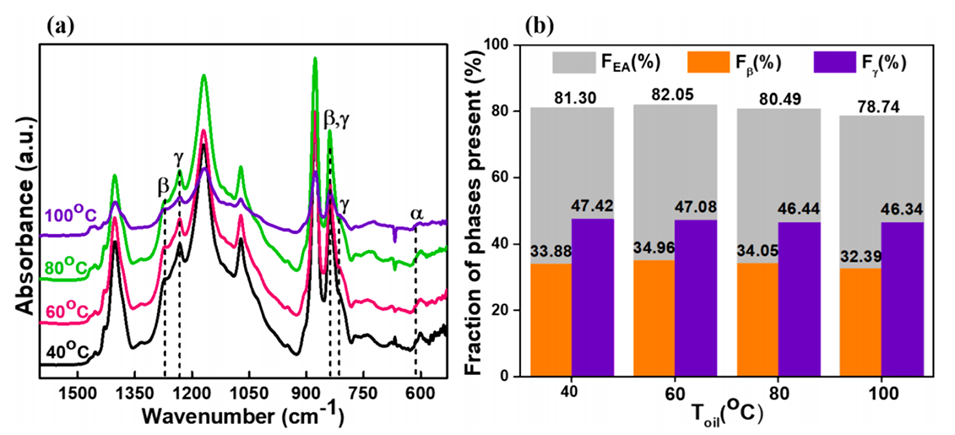

优化反应温度对PVDF的电活性相具有显著影响。在研究中,通过改变油浴温度(Toil)从40°C到100°C,观察到电活性相的比例显著提高。在60°C时,电活性相的含量达到了82.05%。这一现象主要是由于较高的温度促进了PVDF微球的结晶过程,使得非极性α相转变为极性β相和半极性ɣ相,这两种相都具有优良的压电性能。

然而,当温度超过60°C时,微球的形状开始出现轻微变形,且在100°C时,微球的形状明显失去球形。这表明过高的温度可能会对微球的均匀性和形态产生负面影响。因此,维持一个优化的反应温度对于最大化电活性相的含量,同时保持PVDF微球的结构完整性至关重要。

PVDF微球因其卓越的压电性能和电活性相,在智能穿戴技术和生物医学领域展现出广泛的应用潜力。具体应用包括:

1、自供电传感器:PVDF微球能够有效地将机械能转化为电能,使其成为自供电传感器的理想材料。这些传感器可以用于监测生理信号,如心率、运动状态等。

2、触摸传感器:PVDF微球的压电特性使其能够感知触摸或压力变化,适用于触摸屏和其他交互式设备。

3、能量收集设备:PVDF微球可以用于能量收集装置,利用人体运动(如走路、跑步等)产生的机械能进行电能转换,为低功耗设备提供电源。

4、生物医学应用:在生物医学领域,PVDF微球可以用于药物传递、组织工程和再生医学,提供结构支持并促进细胞粘附和增殖。

5、智能材料:PVDF微球的可调节性和优良的生物相容性使其适合用于开发智能材料,能够响应外部刺激(如压力、温度等)并产生相应的电信号。

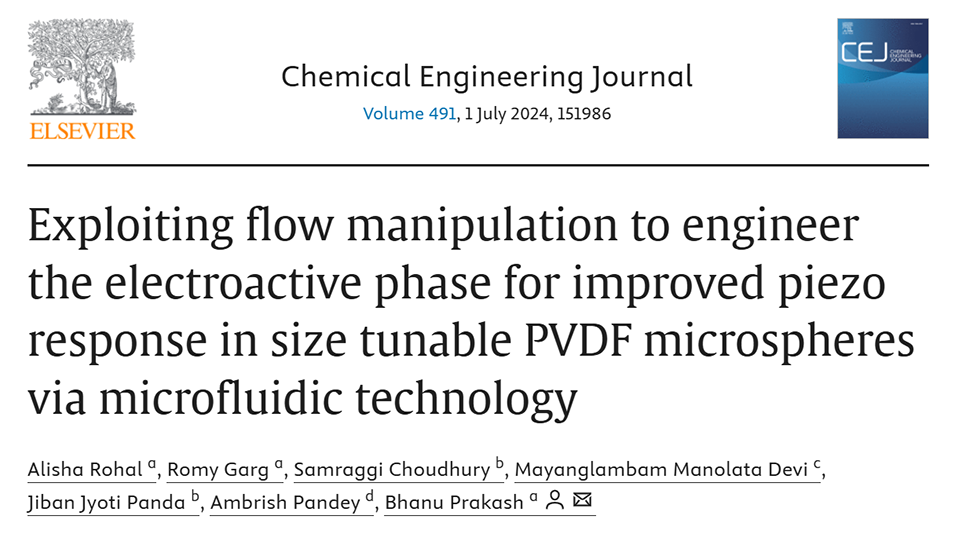

图1.通过光刻工艺制造微通道的示意图。

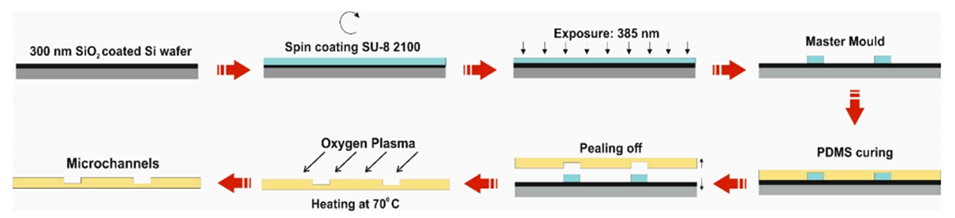

图2.数字图像显示(a)在微反应器中注入染料以提高微通道可见度,以及(b)PVDF微粒。

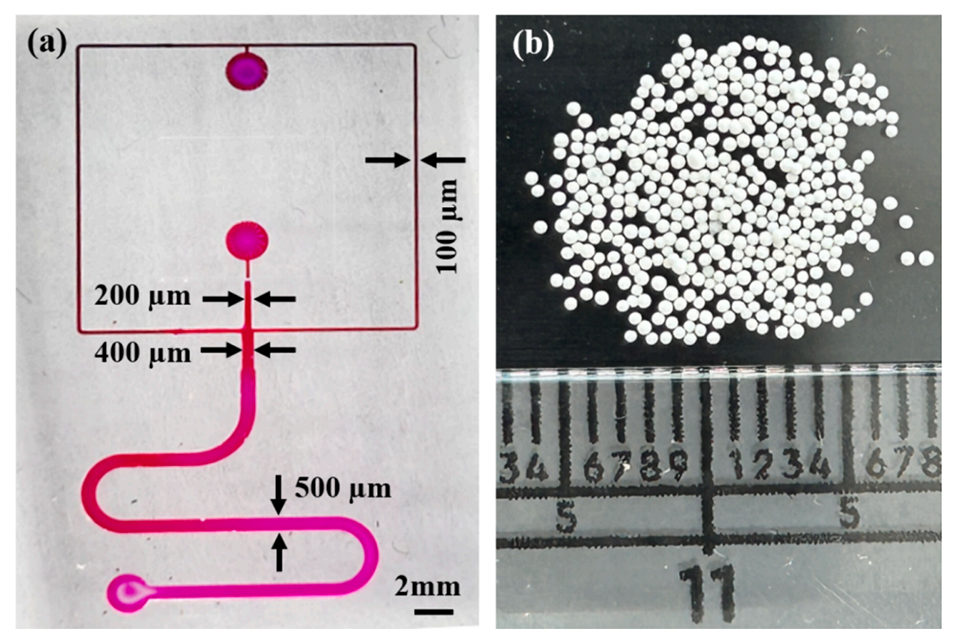

图3.使用芯片外热聚合技术在微流体装置中加工PVDF微粒的示意图。

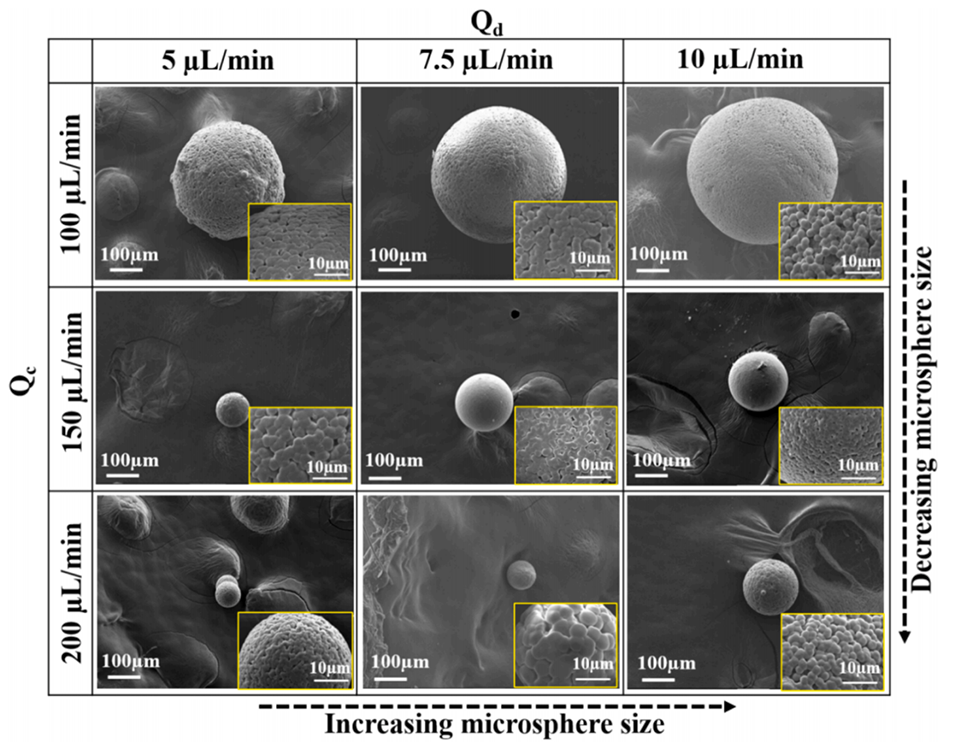

图4.FE-SEM图像显示了不同Qc(连续介质的流速)-Qd(非连续介质的流速)值的PVDF微球。插图展示了微球表面的放大视图。

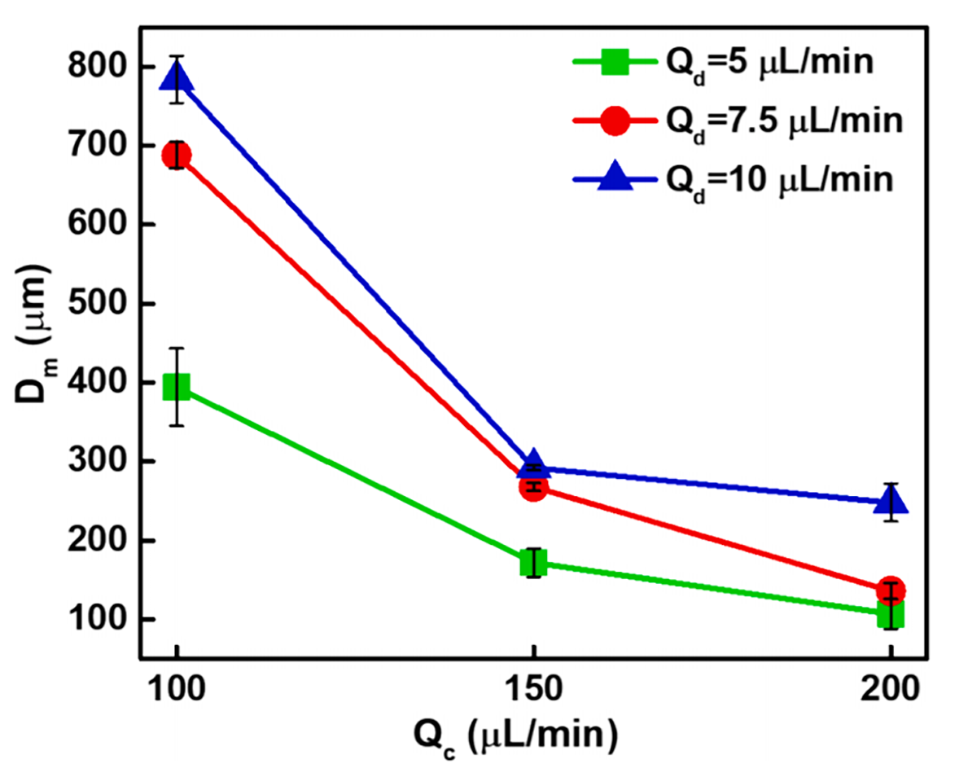

图5.微球的平均直径(Dm)随其对应的Qc-Qd值的变化。

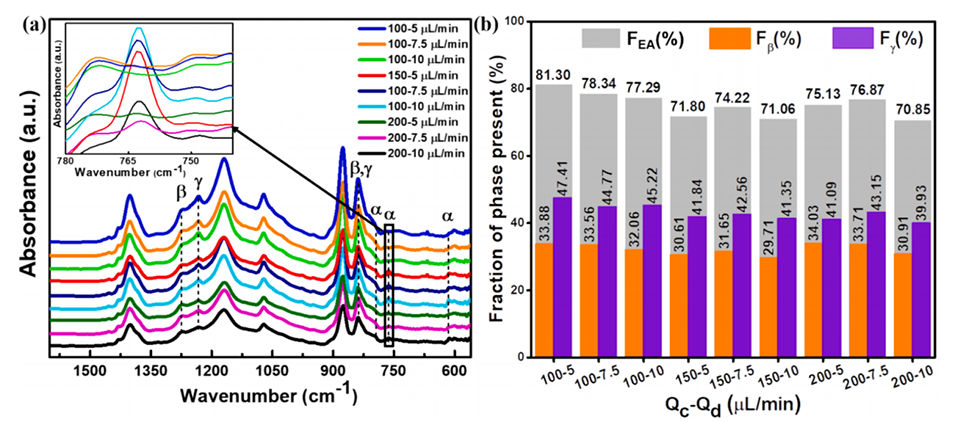

图6.(a)波数区间为1600–400 cm-1的傅里叶变换红外光谱,插图显示了波数区间为780–740 cm-1的重叠光谱,(b)条形图显示了在不同Qc-Qd值和Toil=40°C下加工的PVDF微球的EA、β和ɣ相的量化分数。

图7.编号为(a,b)100-5-40、(c,d)100-5-60、(e,f)100-5-80和(g,h)100-5-100的样品的FE-SEM图像。

图8.(a)波数区间为1600-400cm-1的FTIR光谱,(b)条形图显示了在40°C、60°C、80°C和100°C的Toil条件下加工的PVDF微球的EA、β和ɣ相的比例,Qc-Qd为100-5µL/min。

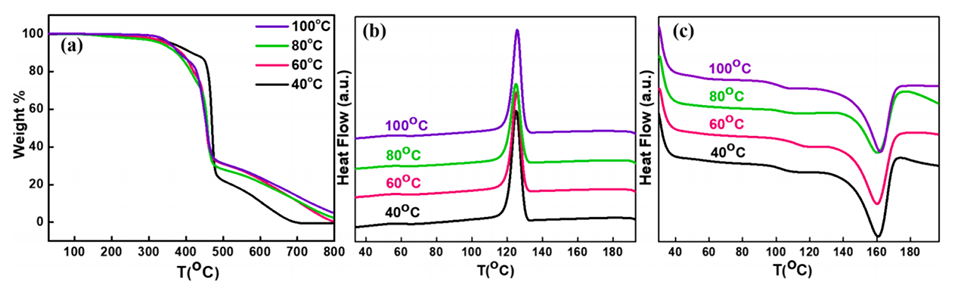

图9.(a)TGA热分析图和(b)DSC热分析图展示了在40°C、60°C、80°C和100°C的Toil条件下加工的PVDF微球的冷却和(c)熔融循环。

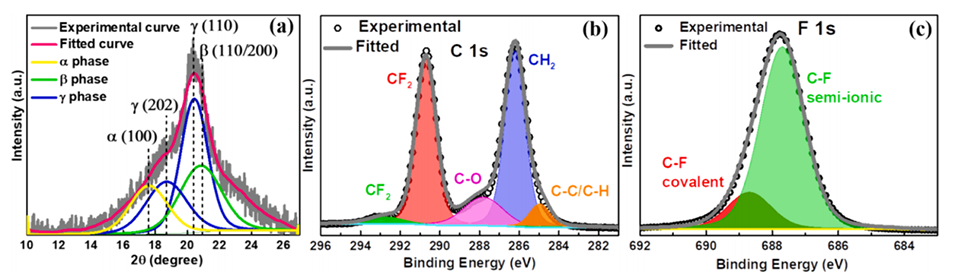

图10.(a)编号为100-5-60的样品的XRD光谱及其曲线解卷积,(b)F 1s和(c)C 1s的解卷积XPS高分辨率光谱。

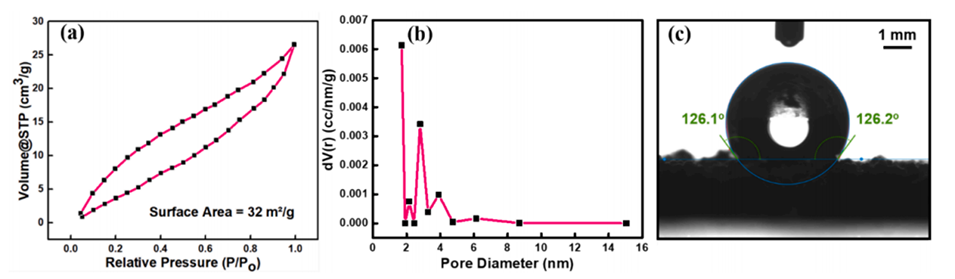

图11.(a)样品100-5-60的氮气吸附/解吸等温线,(b)BJH孔径分布图和(c)接触角测量。

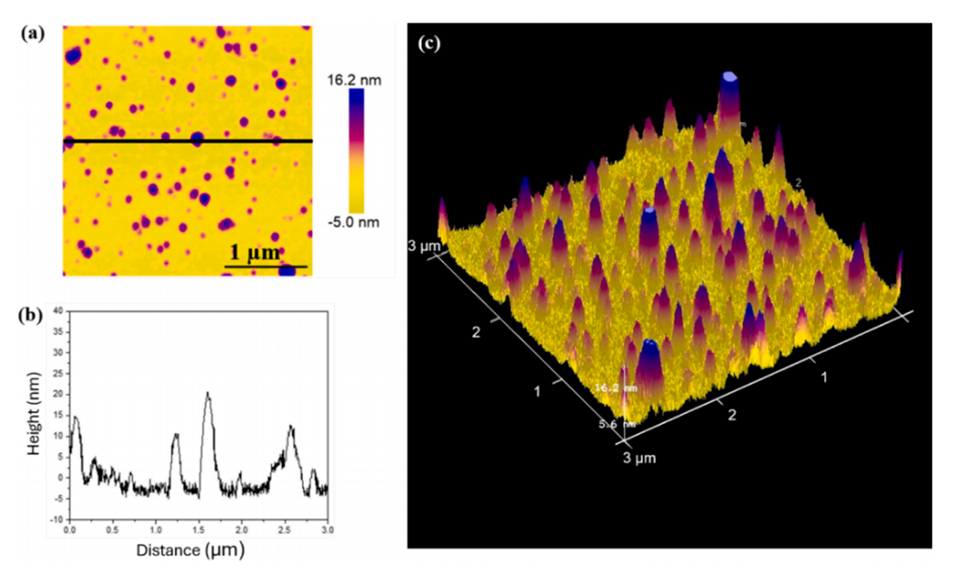

图12.(a)样品编号为100-5-60的PVDF微球的AFM形貌图像和相应的(b)线(高度)轮廓,以及(c)3D AFM形貌图像。(扫描面积:3µm×3µm)。

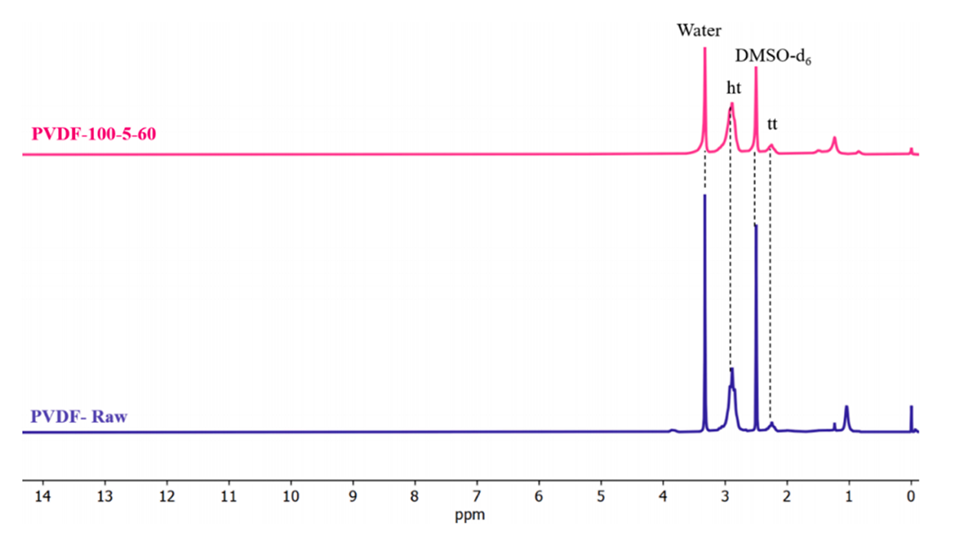

图13.PVDF原料和PVDF-100-5-60的1H NMR光谱比较。

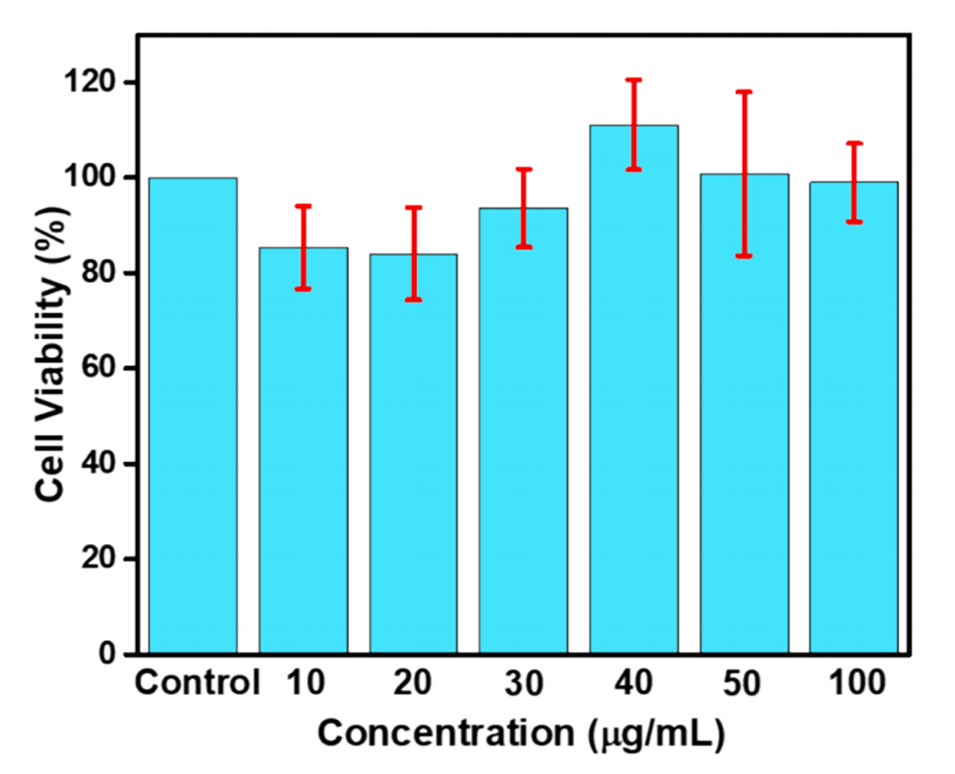

图14.样品100-5-60对L929细胞的MTT结果。

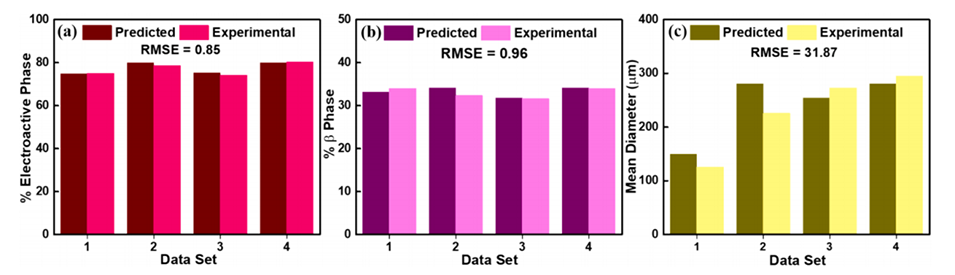

图15.比较了实验观察值和通过决策树回归算法获得的预测值之间的相关性,包括(a)总电活性相的分数,(b)β相的分数和(c)PVDF微球的平均直径。

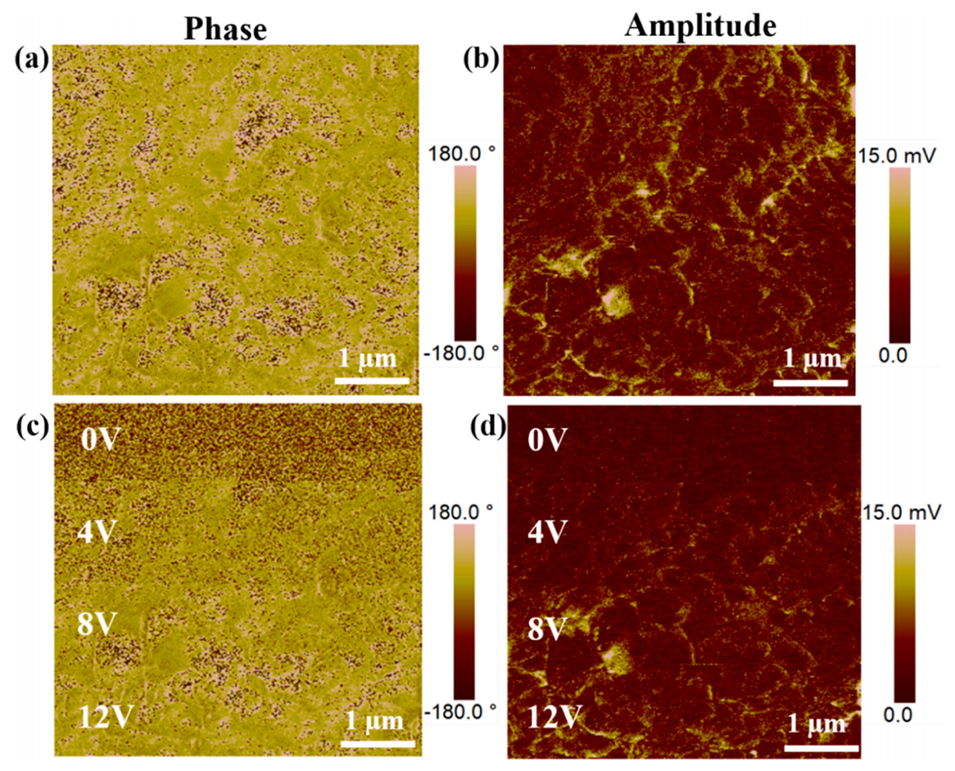

图16.编号为100-5-60的样品的PFM成像结果:(a)在施加8V电压时获得的相位图像和(b)振幅图像,(c)在不同电压下获得的相位图和(d)振幅图像。

图17.(a)手指敲击运动下的压电装置和(b)不同条件下装置的工作机制的示意图,说明了电子的流动(e-)。(c)在手指敲击PDMS中掺有不同重量百分比PVDF微球的设备期间,作为输出电响应产生的开路电压(Voc)和(d)短路电流(Isc)。(e)在手指敲击和脚部敲击运动下,含有20wt%PVDF微球的PDMS基质组成的装置的开路电压(Voc);插图表示一个周期内输出电压响应的放大图。

论文链接:https://doi.org/10.1016/j.cej.2024.151986