导读:

在为合成纳米材料而设计的微流体反应器中,流体力学和混合性能对合成纳米颗粒的特性起着至关重要的作用。近期,有研究人员通过计算流体动力学(CFD)模拟和实验研究,优化设计了一种螺旋微流控反应器,用于室温条件下快速、高效地合成ZnO纳米颗粒,展示了其在混合性能、粒径控制和能耗降低方面的优势。相关研究以“CFD assisted engineering of spiral microfluidic reactors for room temperature synthesis of ZnO nanoparticles”为题目,发表在期刊《Ceramics International》上。

本文要点:

1、本研究利用计算流体动力学(CFD)模拟优化了螺旋微流体反应器在室温下合成ZnO纳米粒子的流动特性和混合性能。

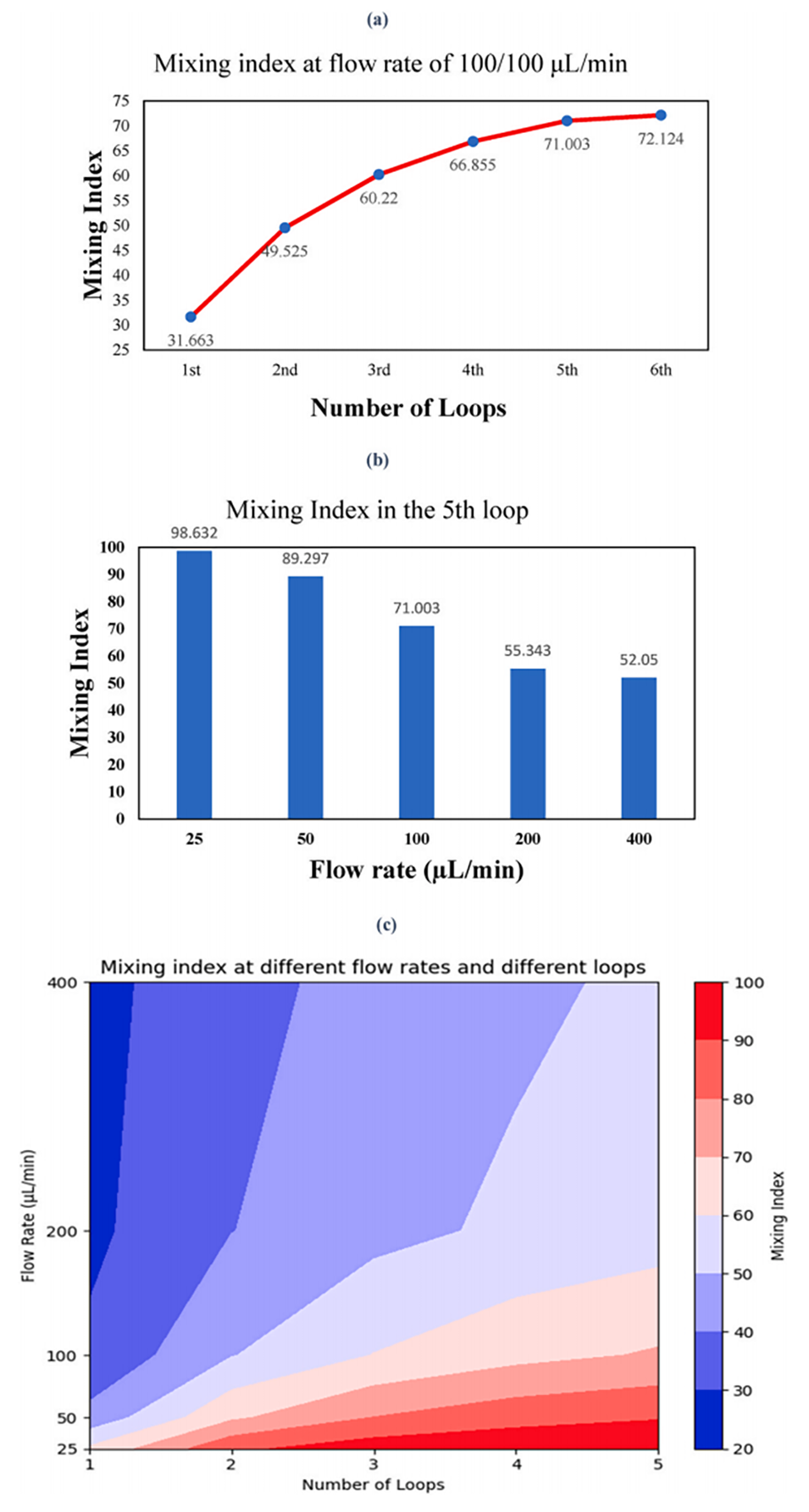

2、在微制造之前,根据CFD的浓度分布结果,通过混合指数计算确定微流体反应器中螺旋环的最佳数量和流速。

3、与传统批量合成方法相比,微流体系统中前体浓度稀释了50倍,合成速度提升了8倍。

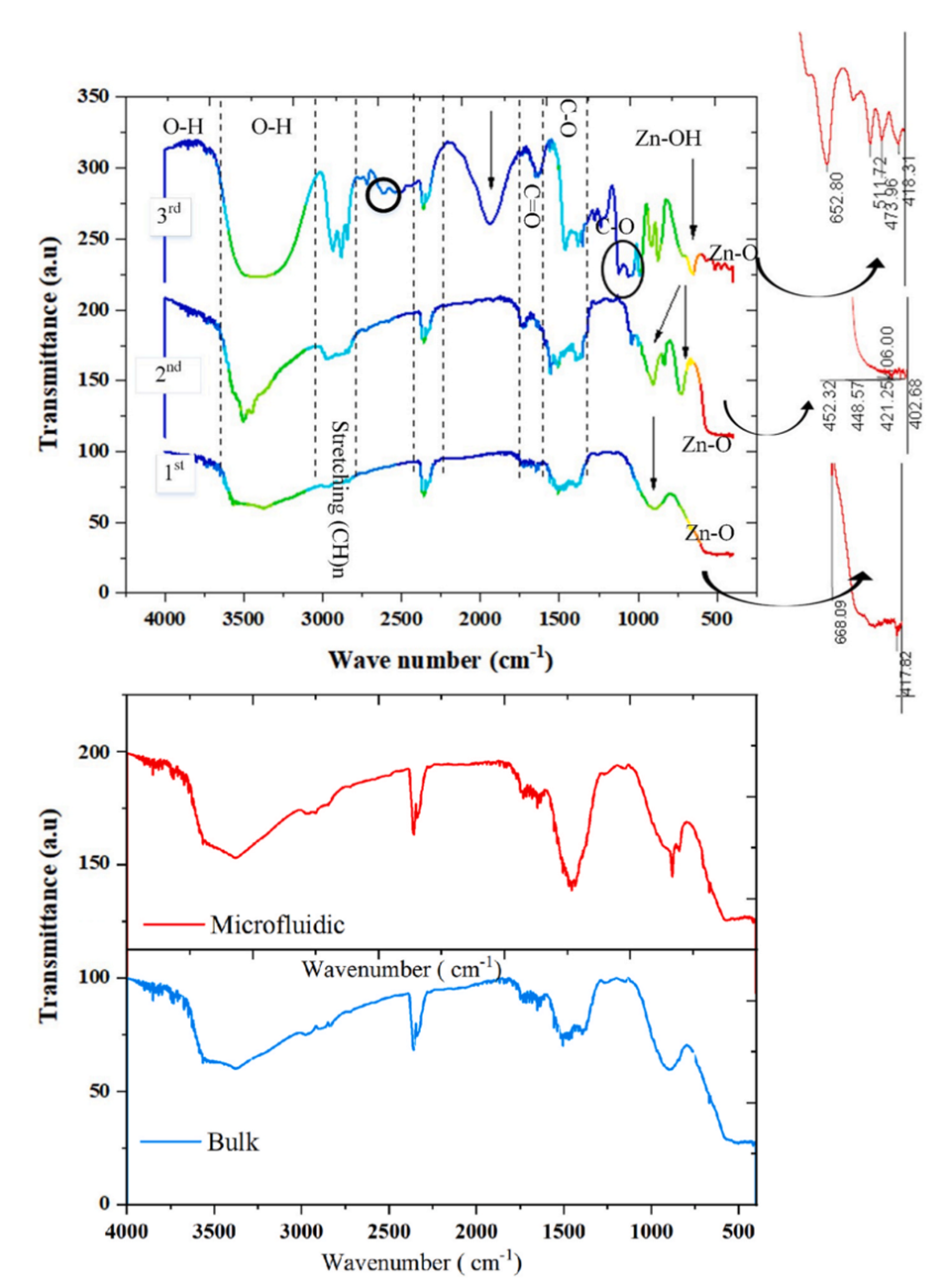

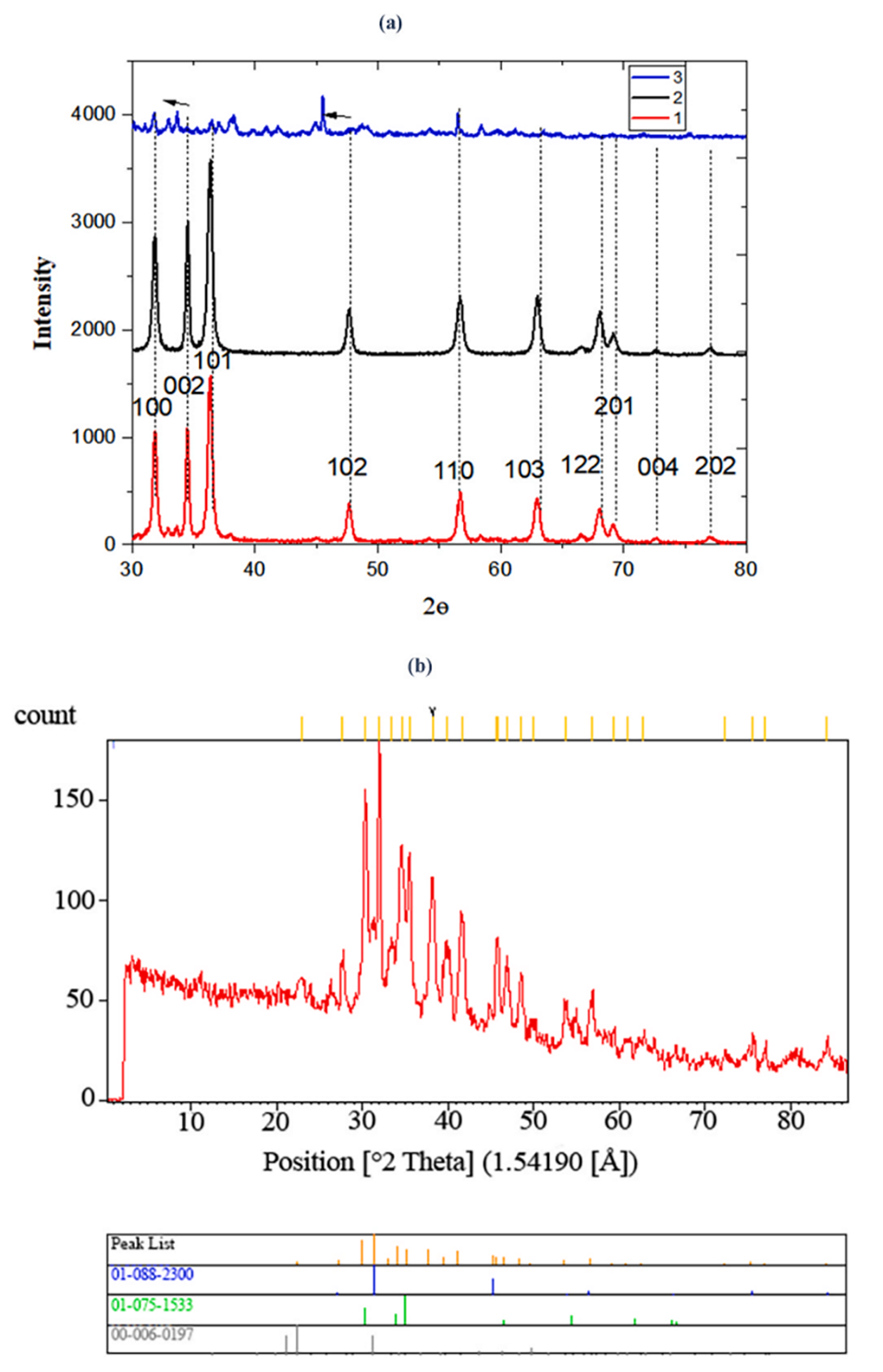

4、通过XRD、SEM和FTIR技术对ZnO纳米粒子进行了表征,结果显示微流体样品与批量样品具有相同的振动峰,表明两种方法合成的ZnO纳米粒子结构相同。

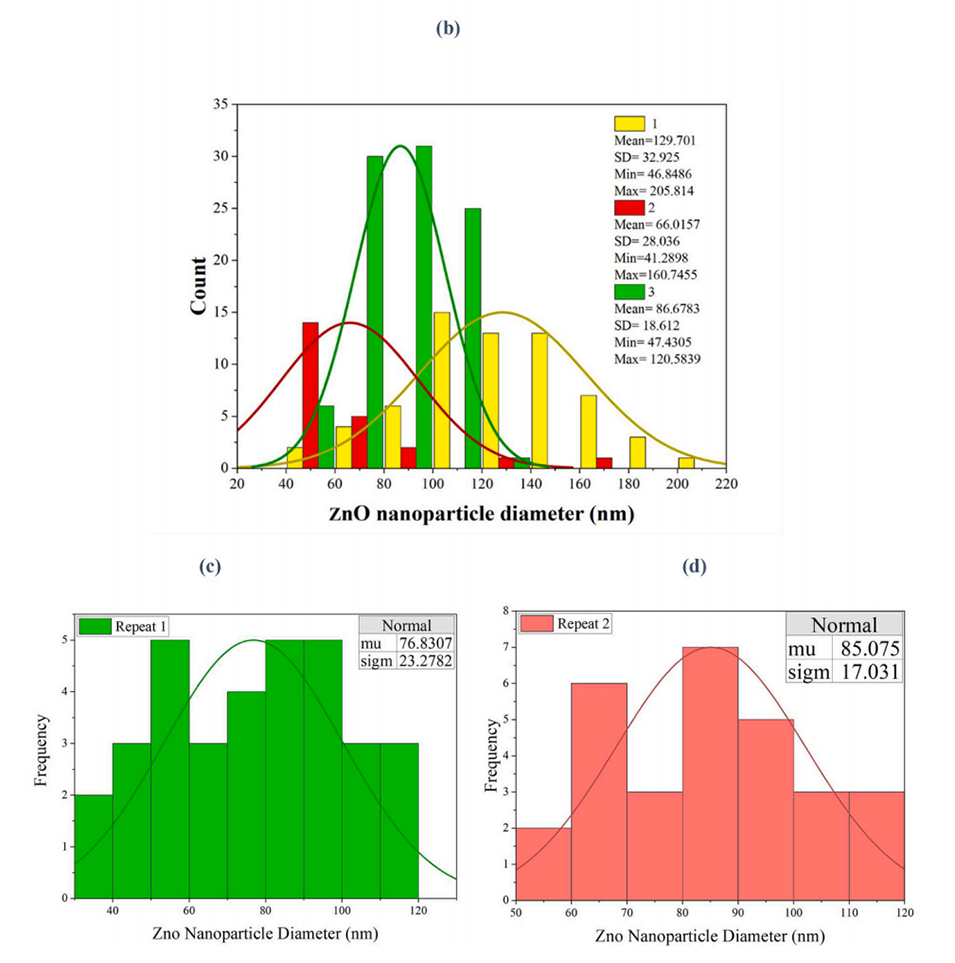

5、实验表明,微流体系统能有效控制粒子尺寸,当ZnCl2/NaOH浓度比大于1时,ZnO颗粒的尺寸分布更窄。CFD结果显示五圈螺旋混合器可以提供足够的混合效果。

6、这些发现为纳米材料的构建提供了一种高效的方法,减少了能源消耗,且操作合成温度不受限。

使用微流体系统合成纳米颗粒的优势包括:

1、高效混合性能:微流体反应器能够通过优化设计(如螺旋通道)实现优良的混合效果,显著提高反应物的接触效率,从而促进纳米颗粒的合成。

2、快速反应时间:微流体系统的反应速度比传统批量合成方法快得多,研究表明,微流体合成ZnO纳米颗粒的速度比批量合成快八倍。

3、尺寸可控性:微流体系统可以精确控制纳米颗粒的尺寸和分布,研究发现,当前驱体浓度比大于1时,ZnO颗粒的尺寸分布更窄。

4、低能耗:微流体合成过程通常在室温下进行,避免了高温合成所需的能量消耗,具有更低的能耗。

5、连续化操作:微流体系统可以实现连续合成,适合大规模生产,且操作过程自动化程度高,减少了人为干预。

6、高表面积与体积比:微流体反应器具有较高的表面积与体积比,有助于提高热量和质量传递效率。

7、减少有害物质的产生:微流体合成方法通常使用较低浓度的前驱体,降低了有毒和腐蚀性物质的使用风险。

综上所述,微流体系统为纳米材料的合成提供了一种高效、可控且环保的解决方案,适合于研究和工业应用。

本研究提到了以下几种ZnO纳米粒子的表征技术,具体如下:

X射线衍射(XRD):用于确定ZnO纳米粒子的晶体结构和相纯度。XRD通过测量X射线与样品相互作用后的衍射模式,可以识别出晶体的晶面间距和晶体结构,从而确定样品的晶体相和晶体尺寸。

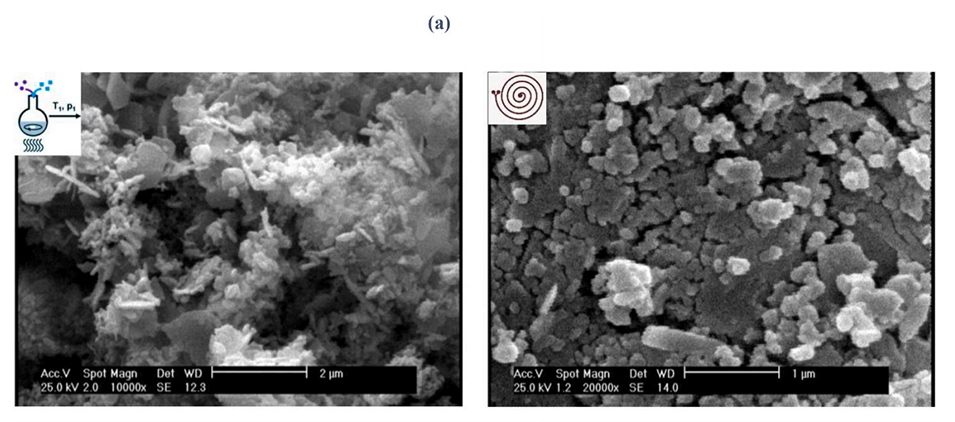

扫描电子显微镜(SEM):用于观察ZnO纳米粒子的形态和尺寸分布。SEM通过扫描电子束与样品相互作用产生的信号来生成样品表面的高分辨率图像,可以提供纳米粒子的形状、尺寸和表面特征信息。

傅里叶变换红外光谱(FTIR):用于识别ZnO纳米粒子中的官能团和化学键。FTIR通过测量样品对红外光的吸收或透射来确定分子中的化学键和官能团,从而提供纳米粒子表面化学状态的信息。

这些表征技术为我们提供了对ZnO纳米粒子的全面认识,包括其晶体结构、形态、尺寸分布和表面化学状态。通过这些技术的联合使用,研究人员能够深入分析和理解纳米粒子的物理化学特性,这对于评估纳米粒子的合成过程和潜在应用至关重要。

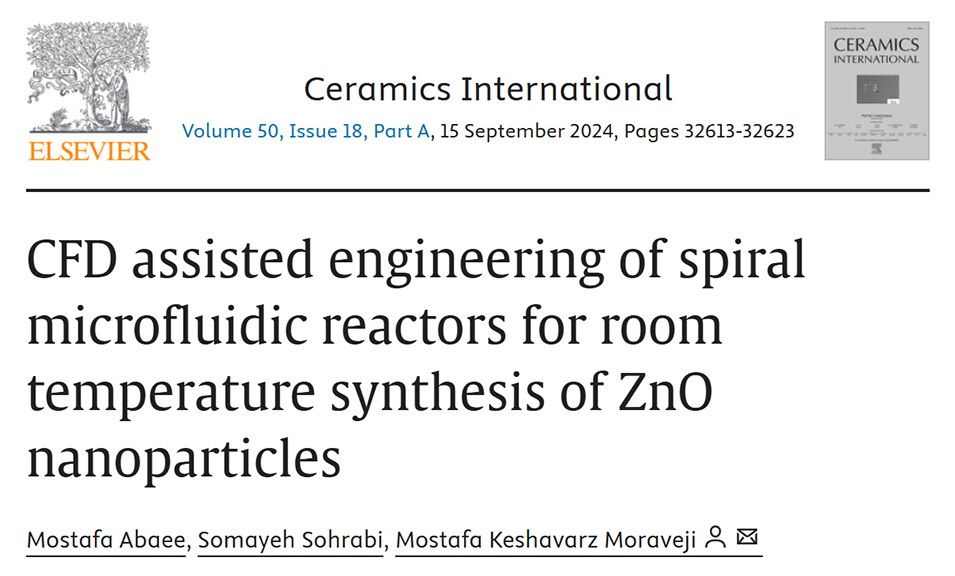

图1.合成方法示意图。a-b)三种批量方法,c)微流体方法。

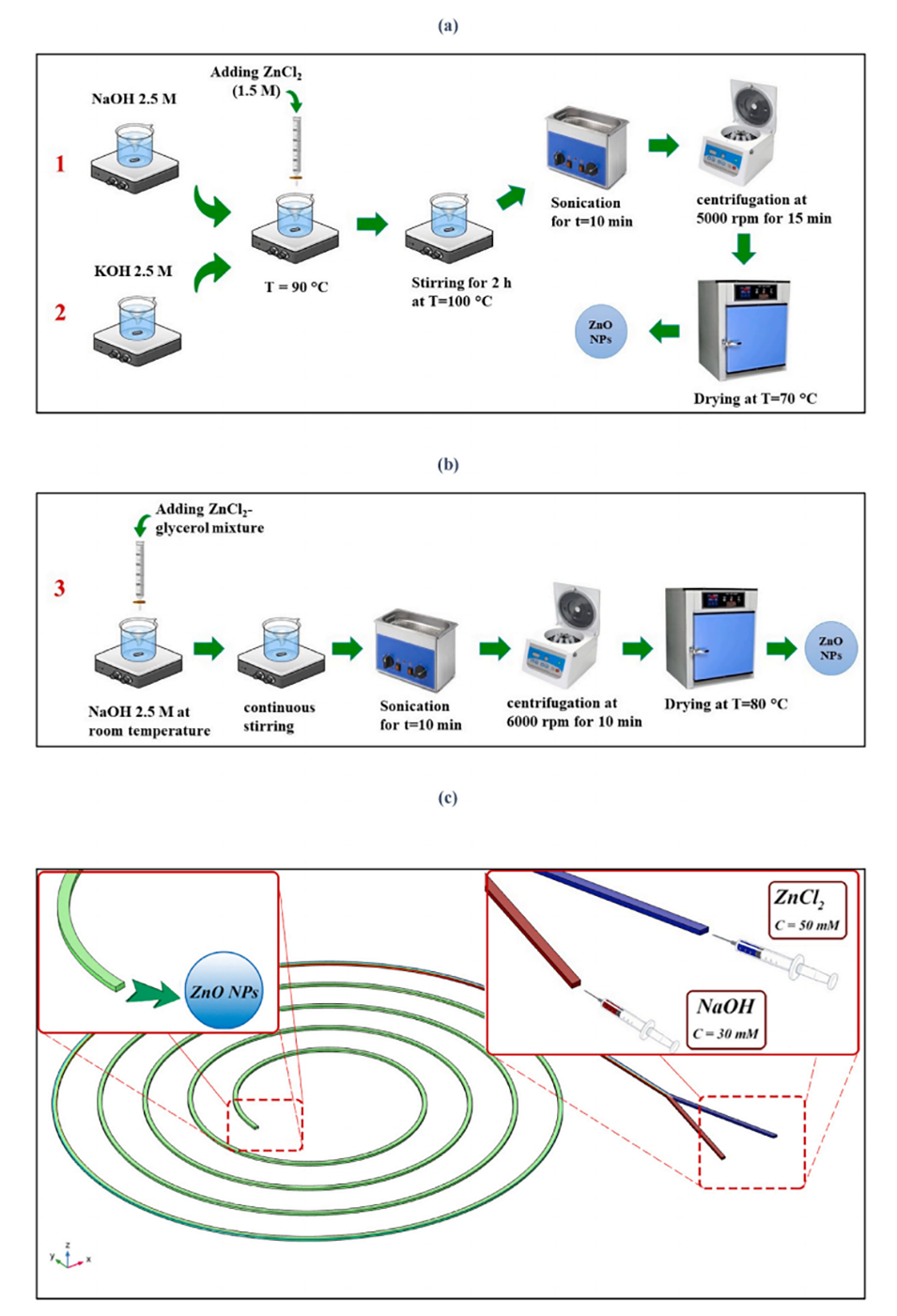

图2.a)螺旋微流体装置几何形状,b)定义了每个环路的分析线,c)入口以及d)第四和第五环路的网格划分。

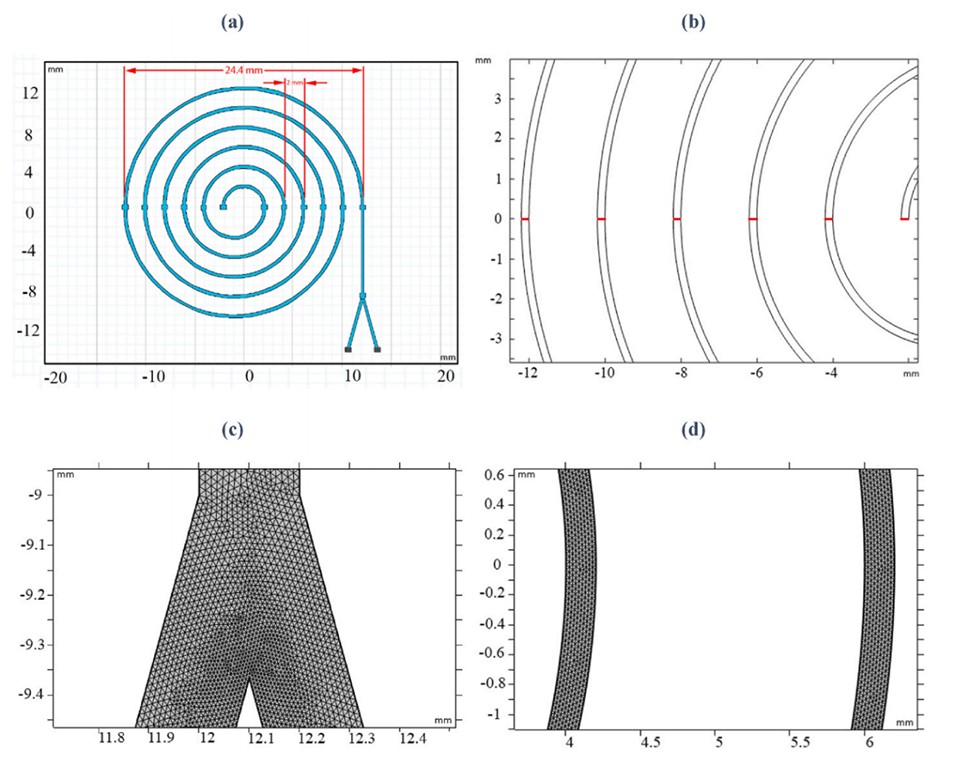

图3.螺旋微流体系统的网格独立性测试。

图4.a)在100/100μL/min的流速下,环路数量对混合指数的影响,b)第五环路微混合器的流速影响,c)流速和环路数量的共同影响。

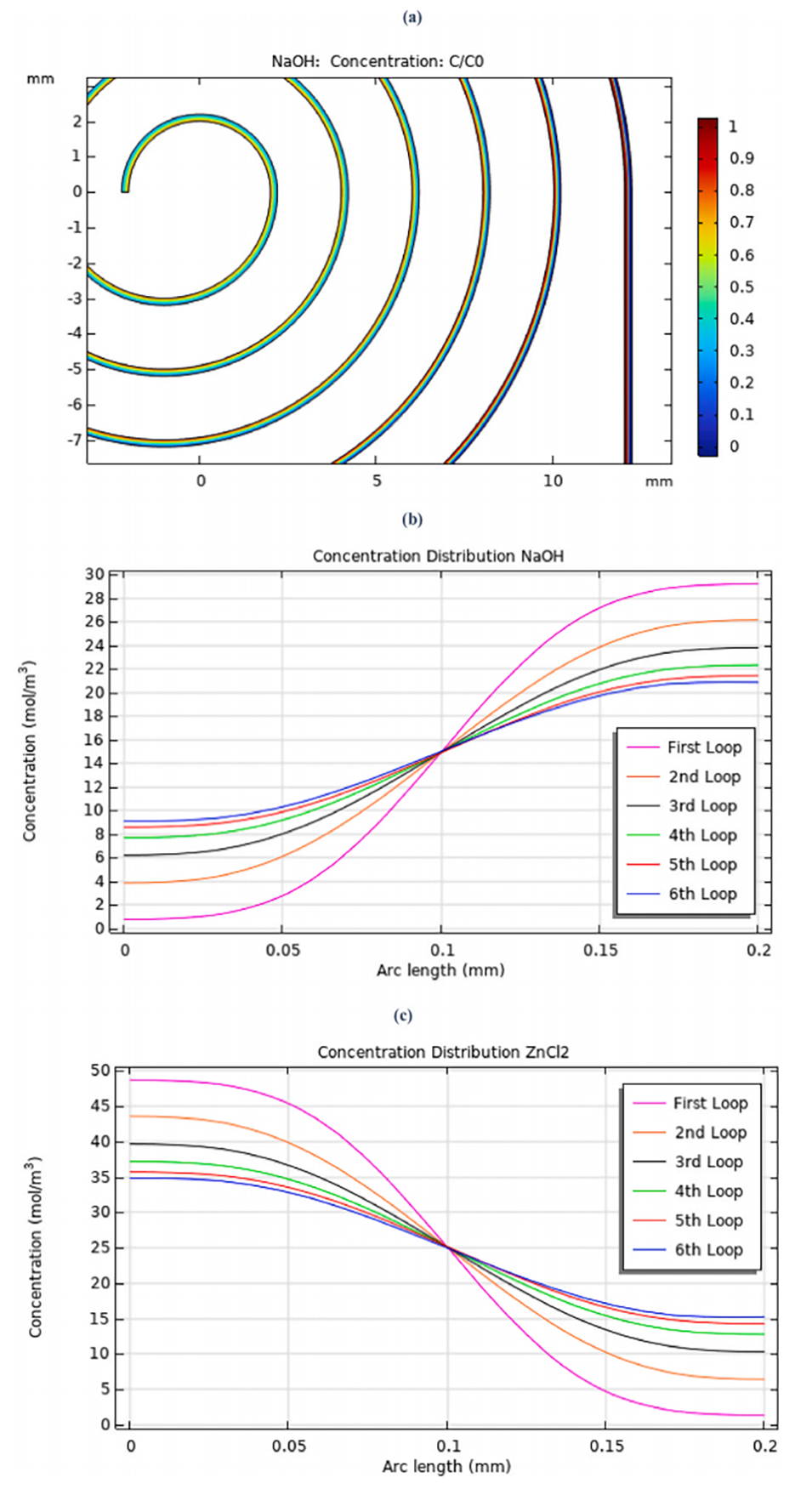

图5.a)流速为100/100μL/min时的NaOH浓度曲线,以及环路数量对b)NaOH和c)Zncl2浓度曲线的影响。

图6.三种批量方法和微流控法合成ZnO的FTIR分析。

图7.用a)批量法和b)螺旋微流控反应器合成的ZnO的XRD光谱。

图8.a)批量和微流体合成的ZnO的SEM图像,b)在微流体反应器中不同流速下ZnO的尺寸分布,c)案例3的重复1和d)重复2。

论文链接:

https://doi.org/10.1016/j.ceramint.2024.05.495