导读:

近期,华南师范大学水玲玲教授、罗丹博士等人通过液滴微流控技术制备了尺寸均匀且结构可调的Si/CNT复合微球,研究了其尺寸和成分对电化学性能的影响,为高性能锂离子电池硅基负极材料的设计和商业化提供了新思路。相关研究以“Tuning size and composition of Si/CNT composite microspheres via droplet-microfluidics for high performance lithium-ion batteries”为题目,发表在期刊《APL Materials》上。

本文要点:

1、本研究通过液滴微流体技术制备了具有良好尺寸均匀性和完美球形结构的Si/CNT复合微球,以提高锂离子电池中硅基负极材料的性能。

2、通过调节微流体设备中前驱体的质量分数,可以轻松调控微球的尺寸和结构。

3、所制备的Si/CNT复合微球具有窄粒径分布(变异系数<15%)和独特结构,其中具有非晶SiOx层的硅纳米颗粒均匀地封装在由CNT(碳纳米管)形成的框架中。

4、此外,还探讨了不同尺寸和成分的Si/CNT复合微球制备的电极的电化学性能,并通过物理表征和电化学测量理解其基本机制。

5、本工作为Si/C复合材料的合理设计奠定了基础,并为其商业化发展开辟了新途径。

使用液滴微流体技术合成Si/CNT复合微球的优势主要体现在以下几个方面:

1、尺寸均匀性:液滴微流体技术能够生成高度均匀的微滴,从而确保所制备的微球具有一致的尺寸和形状,粒径分布较窄(变异系数<15%)。

2、结构可调控性:通过调节前驱体的质量分数和微流体设备的参数,可以轻松调控微球的尺寸和内部结构,满足不同应用需求。

3、高效性:该技术能够在较短时间内实现高产量的微球合成,相较于传统的喷雾干燥等方法,具有更好的控制能力。

4、物质分布均匀:在微滴内,Si纳米颗粒和碳纳米管能够均匀分布,形成稳定的复合结构,有助于提高电极的电化学性能。

5、减少操作复杂性:液滴微流体技术简化了合成过程,降低了操作难度,适合大规模生产。

综上所述,液滴微流体技术为Si/CNT复合微球的合成提供了精确的控制和优越的性能表现,推动了锂离子电池负极材料的研究与应用。

Si/CNT复合微球的尺寸和成分如何影响其电化学性能?

1、尺寸影响:

不同尺寸的Si/CNT复合微球(如5μm、15μm和30μm)在电化学性能上表现出显著差异。较小的微球(Si/CNT MSs-5)在充放电过程中容易破坏,导致较差的循环稳定性,而较大的微球(Si/CNT MSs-30)则表现出较长的激活时间和较低的容量。

在初始循环中,Si/CNT MSs-5、Si/CNT MSs-15和Si/CNT MSs-30的容量分别为2385、2238和2097 mA h g-1,随着微球尺寸的增加,容量逐渐降低。这表明较小的微球在电化学反应中具有更高的活性,但同时也更容易受到机械应力的影响。

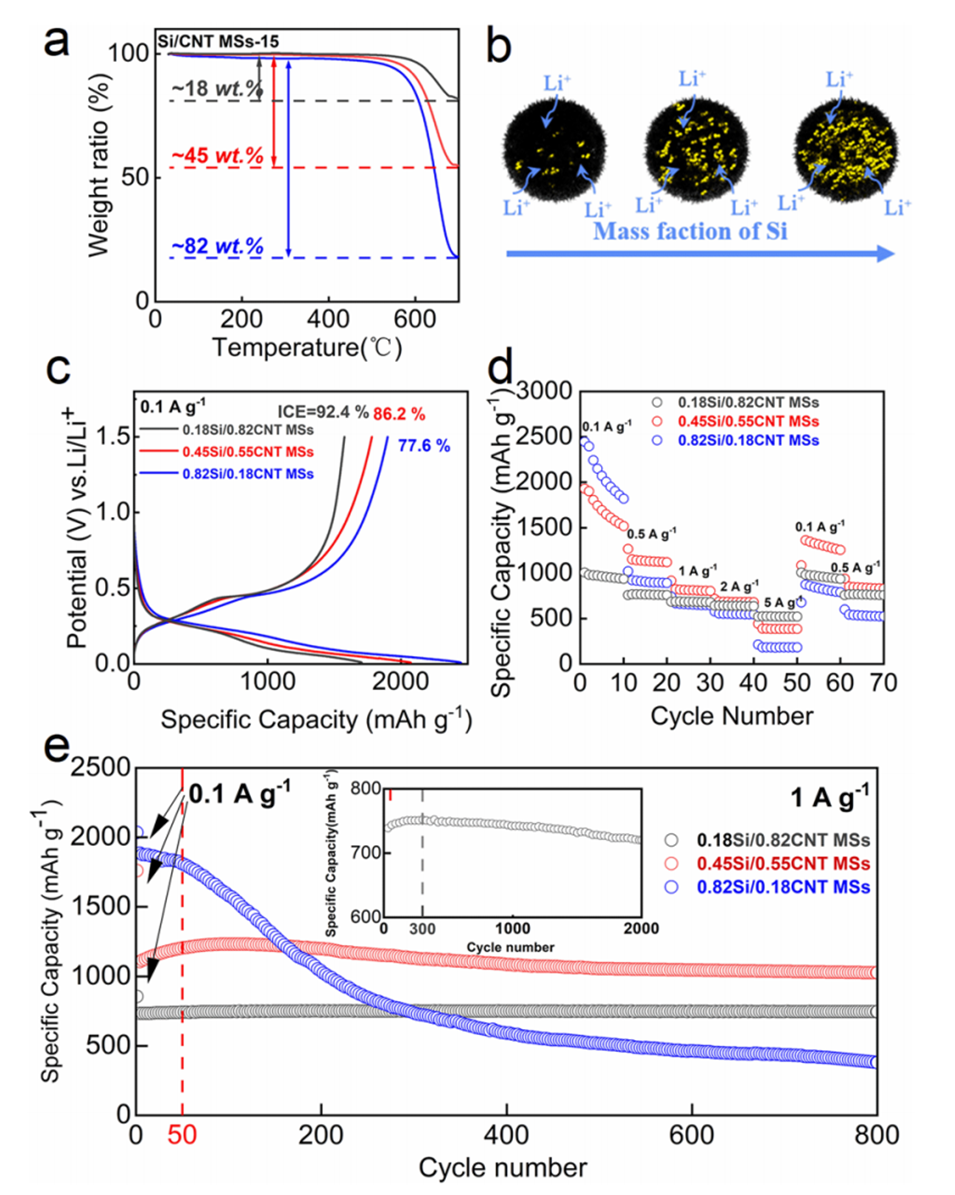

2、成分影响:

Si/CNT复合微球的成分(即Si和CNT的质量比)显著影响其电化学性能。通过调整Si和CNT的质量比(如0.18Si/0.82CNT、0.45Si/0.55CNT和0.82Si/0.18CNT),可以观察到不同的电化学行为。

例如,82Si/0.18CNT的微球在初始循环中表现出较高的容量(2448 mA h g-1),但其结构稳定性较差,容易在循环中衰减。而0.18Si/0.82CNT的微球则表现出较低的容量(1697 mA h g-1),但其结构更为稳定,具有较好的循环性能。这表明较高的CNT含量有助于增强微球的结构稳定性,从而提高其循环性能。

3、电化学性能的综合表现:

Si/CNT MSs-15的电极在不同电流密度下综合表现最佳,兼具较高的容量和循环稳定性。在5.0 A g-1的高电流密度下,其容量仍能保持540 mA h g-1,展现出优异的倍率性能。

在长时间循环测试中,Si/CNT MSs-15的电极容量逐渐趋于稳定,表现出较好的循环寿命。而Si/CNT MSs-30在初期激活阶段表现较慢,但后期也逐渐稳定,表明较大的微球在一定程度上能够缓解循环过程中的机械应力。

综合来看,微球的尺寸和成分对其电化学性能,如容量、倍率性能及循环稳定性具有显著影响。尺寸适中的Si/CNT MSs-15在容量、倍率性能和循环稳定性之间达到最佳平衡。

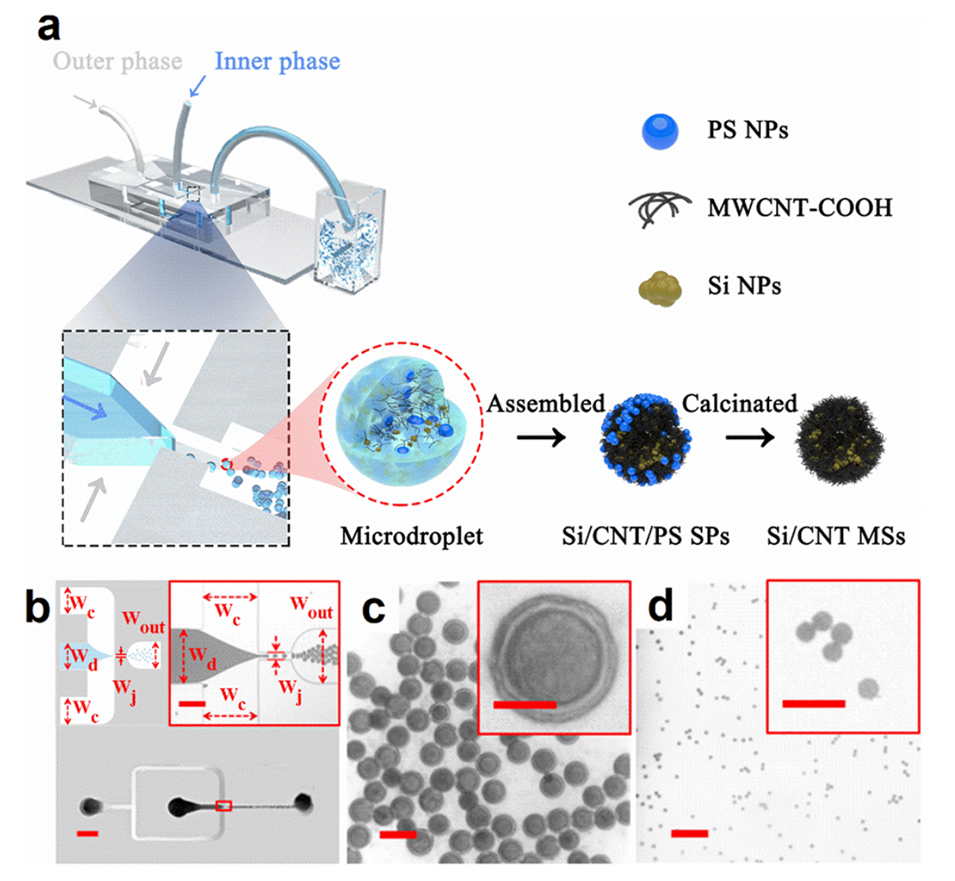

图1.(a)Si/CNT MSs制造过程的3D图示。(b)流动聚焦微流体装置的示意图和光学显微图像。(c)产生的微滴的光学图像;图像和插图的比例分别为200和50μm。(d)干燥微滴的光学图像;图像和插图的比例分别为200和50μm。

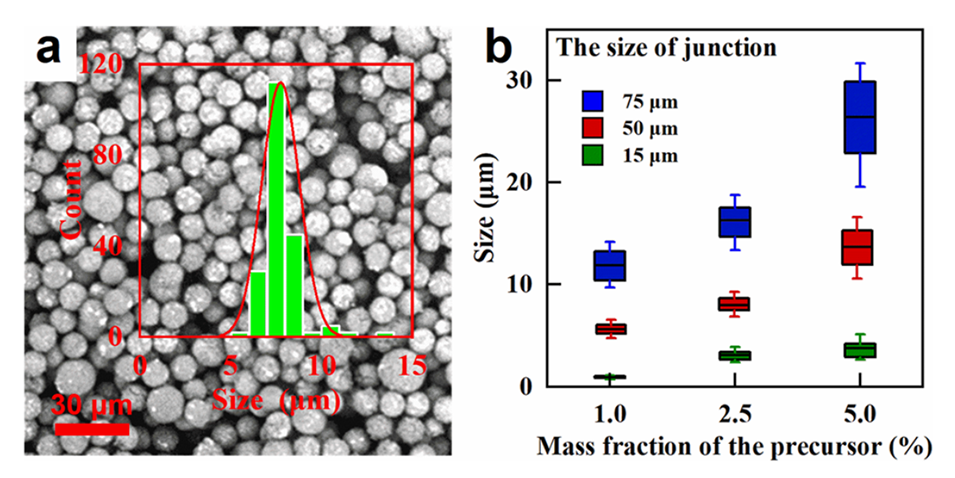

图2.(a)Si/CNT/PS SPs的SEM图像和相应的粒径统计。(b)使用具有不同尺寸接头的微流体装置和不同质量分数的分散相合成的Si/CNT/PS SPs的尺寸分布。

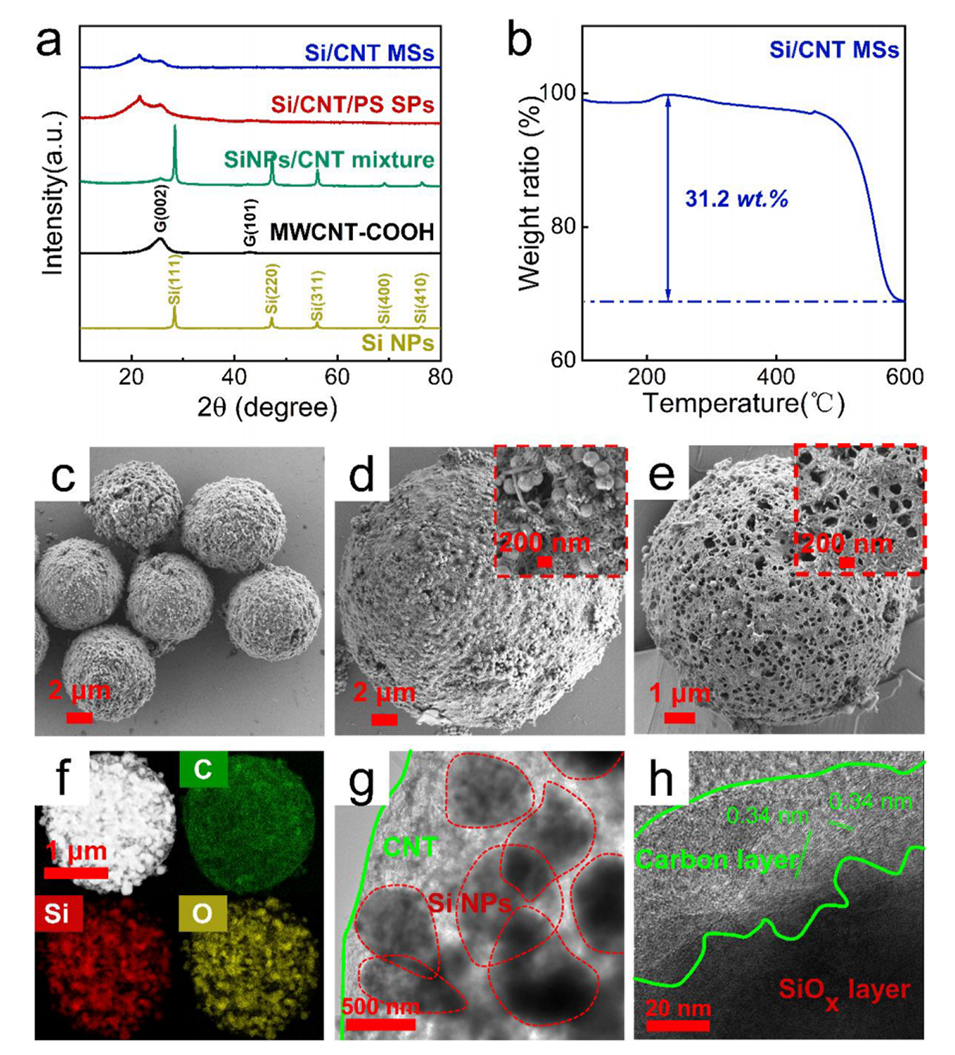

图3.(a)Si/CNT/PS SPs、Si/CNT MSs、CNT-COOH和Si NPs的XRD图谱。(b)Si/CNT MSs的TG曲线。(c)Si/CNT/PS SPs、(d)Si/CNT/PS SP和(e)Si/CNT MS的SEM图像,插图显示相应精细结构的放大区域。(f)Si/CNT MS的暗场扫描透射电子显微镜(DF-STEM)图像和EDS元素图。(g)放大的TEM图像揭示了Si/CNT MS中的Si NPs和CNT分布。(h)高分辨率透射电子显微镜(HRTEM)图像显示了Si/CNT MS的SiOx和CNT界面处的良好晶体结构。

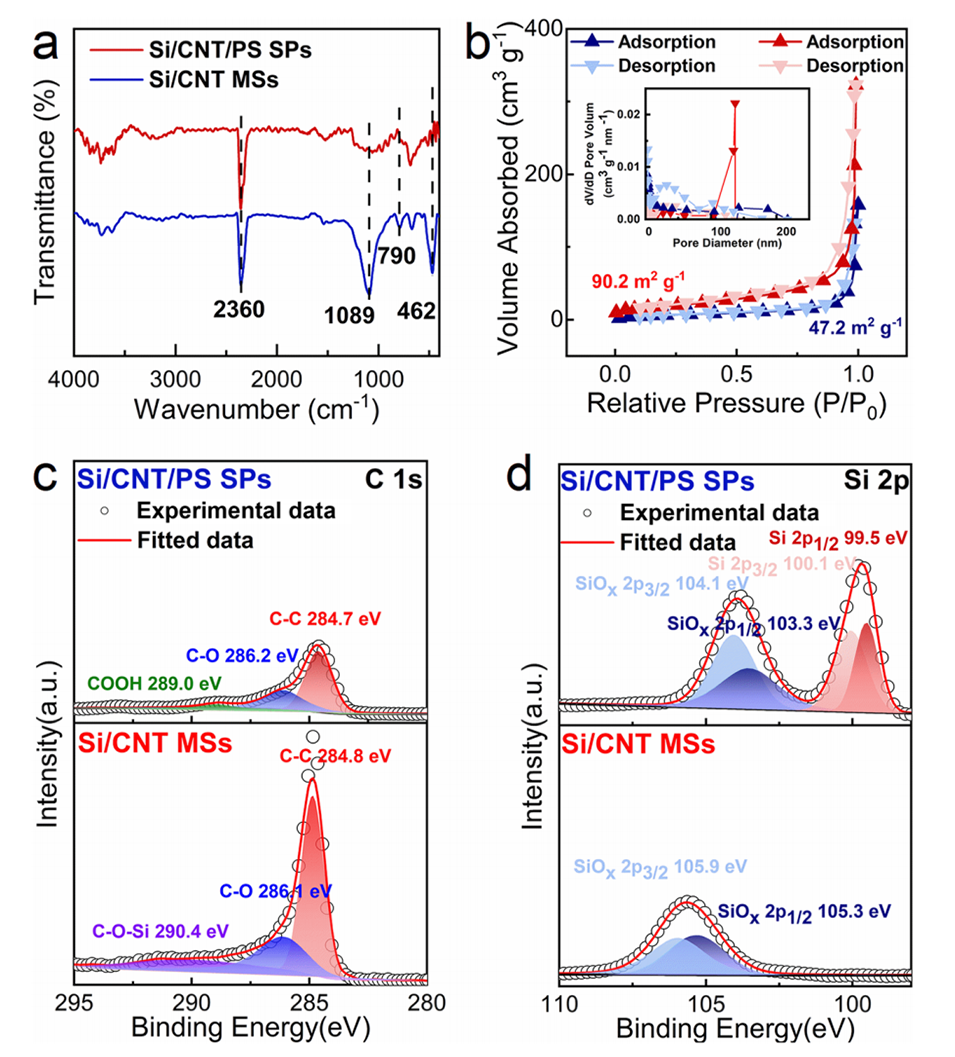

图4.(a)Si/CNT/PS SPs和Si/CNT MSs的FTIR光谱。(b)Si/CNT/PS SPs和Si/CNT MSs的BET表面积图,插图显示了氮气吸附图。(c)Si/CNT/PS SPs和Si/CNT MSs的C1s XPS光谱;以及(d)Si/CNT/PS SPs和Si/CNT MSs的Si2p XPS光谱。

图5.(a)Si/CNT MSs-5、Si/CNT MSs-15和Si/CNT MSs-30的尺寸分布。(b)Si/CNT MSs-5、Si/CNT MSs-15和Si/CNT MSs-30电极中的锂化过程示意图。Si/CNT MSs-5、Si/CNT MSs-15、Si/CNT MSs-30和Si/CNT混合物的电化学性能比较:(c)0.1 A g-1下的第一次循环充放电曲线。(d)0.1至5 A g-1的倍率性能,(e)1 A g-1下的循环性能(从第2个循环到第500个循环)。

图6.(a)0.18Si/0.82CNT MSs、0.45Si/0.55CNT MSs和0.82Si/0.18CNT MSs的TG曲线。(b)0.18Si/0.82CNT MSs、0.45Si/0.55CNT MSs、0.82Si/0.18CNT MSs电极中的锂化过程示意图。0.18Si/0.82CNT MSs、0.45Si/0.55CNT MSs和0.82Si/0.18CNT MSs的电化学性能比较:(c)0.1 A g-1下的第一次循环充放电曲线,(d)0.1至5 A g-1的倍率性能,以及(e)1 A g-1下的循环性能(从第2次循环到第500次循环),插图显示了0.82Si/018CNT MSs在1 A g-1下从第2次循环到第2000次循环的循环性能。

论文链接:

https://doi.org/10.1063/5.0187203