合成具有生物仿生特性的聚合物纳米颗粒(NPs)在生物医学应用中具有重要意义,但传统的批量合成方法在尺寸控制和可重复性方面存在挑战。

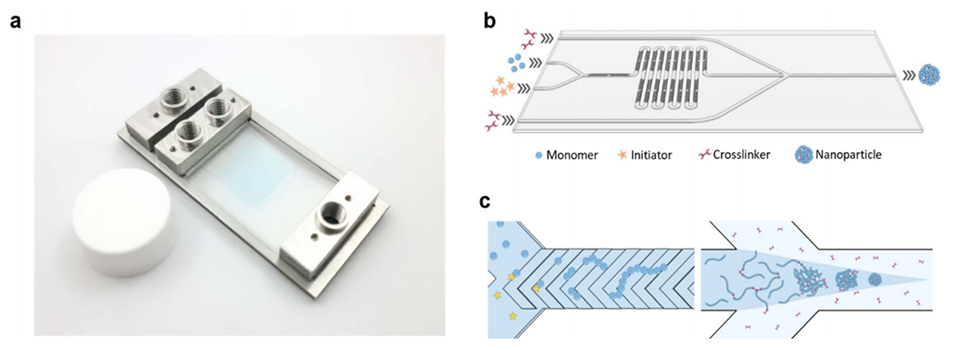

近期,有研究人员提出了一种集成微流体芯片,用于一步法合成尺寸可控的聚合物纳米凝胶。该芯片能够顺序执行均聚物合成和交联以形成纳米颗粒,无需中间纯化步骤,为药物递送和直接治疗等生物医学应用提供了新的方法。相关研究以“One-step flow synthesis of size-controlled polymer nanogels in a fluorocarbon microfluidic chip”为题目,发表在期刊《RSC Advances》上。

本文要点:

1、本研究提出了一种集成微流控芯片,用于合成具有可控尺寸的聚合物纳米凝胶。该芯片能够在不进行中间纯化的情况下,顺序执行均聚物合成和后续交联。

2、芯片采用氟化弹性体材料制造,并结合两个微流控混合器,第一个混合器利用被动混合特性实现水相RAFT(可逆加成-断裂链转移)聚合反应,第二个混合器则通过流体动力学聚焦实现对合成聚合物的快速交联。

3、与传统的PDMS或玻璃微流控系统相比,该芯片具有更好的兼容性和易于制造的优点。

4、通过调节交联剂和聚合物溶液的流速比,可以精确控制纳米颗粒的尺寸,尺寸范围为200~550 nm。

5、这种微流控芯片设计有望简化聚合物纳米颗粒的自下而上的合成过程,并提供按需的尺寸控制。

使用微流控芯片合成聚合物纳米颗粒的优势包括:

1、精确控制:微流控芯片能够精确调节反应条件,如流速、温度和反应时间,从而实现对纳米颗粒尺寸和形状的精确控制。

2、高效混合:芯片内的微流道设计促进了反应物的快速混合,提高了反应效率,缩短了合成时间。

3、减少试剂消耗:微流控技术通常需要较少的反应物和溶剂,降低了材料成本和环境影响。

4、自动化和高通量:微流控芯片可以实现自动化操作,适合高通量筛选和大规模生产。

5、无中间纯化:在合成过程中,微流控芯片可以实现连续反应,减少了对中间产物的纯化需求,简化了操作流程。

6、生物相容性:微流控芯片可以设计成与生物系统兼容,适合用于生物医学应用,如药物递送。

7、可重复性:微流控系统提供了高度可重复的实验条件,确保了合成过程的一致性和可靠性。

流速比对纳米颗粒尺寸的影响如下:

流速比(Flow Rate Ratio, FRR)对产生的纳米粒子尺寸有直接影响。在这篇文章中,FRR被定义为交联剂溶液(外相)与聚合物溶液(内相)之间的流速比。研究发现,纳米颗粒的尺寸与FRR呈反比关系,即当FRR增加时,纳米颗粒的尺寸减小。

在实验中,当流速比从10增加到20时,可以将纳米颗粒的尺寸从550 nm减小到200 nm。这是因为在较高的流速比下,内相流体(聚合物溶液)受到外相流体(交联剂溶液)的压缩作用增强,导致内相流体的宽度减小,从而使得外相流体中的交联剂更快地扩散并与内相流体混合,形成更小的纳米颗粒。因此,通过精确调节流速比,可以实现对纳米颗粒尺寸的可控合成。

图1.微流控芯片示意图。

图2.MD700芯片制造工艺。

图3.芯片上合成PMAA-PEGDA NPs。

图4.(a)使用Y型通道(上)或T型通道(下)时,单体在通道中扩散并与引发剂溶液混合的3D数值模拟俯视图。(b)当流动聚焦角设置为30°(上)、45°(中)和90°(下)时,流动聚焦接头处合成聚合物溶液的数值模拟。(c)合成聚合物在流动聚焦通道长度上的浓度分布。插图显示了聚合物最终浓度的放大图。

图5.(a)用于PMAA均聚物合成的微流体反应器设置。(b)含热处理和不含热处理的芯片上合成以及批量合成的聚合物的单体转化率比较。单体转化数据通过1H NMR进行分析。(c)微流体合成的聚合物的分子量与理论分子量的比较。通过2D DOSY实验获得聚合物分子量。

图6.(a)不同FRR下的NP合成。此处,FRR被定义为外相和内相之间的流量比。(b)PMAA NPs的pH响应。(c)PMAA NP pH响应的可逆性。

图7.在FRR 16下合成的PMAA-PEGDA NPs的SEM图像,(a)9000×(比例尺=5mm)和(b)32000×(比例尺=1mm)。在(c)FRR 10和(d)FRR 20下合成的NPs的TEM图像(比例尺=500nm)。

论文链接:https://doi.org/10.1039/D4RA01956C