导读:

熔模铸造型壳固废排放量大与其型壳性能不稳定、固化反应不受控制密切相关。微流控技术的独特优势在于可以有效控制化学反应过程。近期,内蒙古工业大学刘向东教授团队采用食品中广泛使用的环保型柠檬酸作为硬化剂,通过微流控技术生成一定浓度的柠檬酸溶液液滴来固化硅酸钠壳,有效提升了型壳的性能并减少了固废排放。相关研究以“Performance and Microstructural Features of Sodium Silicate Shell Cured via Microfluidic Droplets of Citric Acid Solution”为题目,发表在期刊《International Journal of Metalcasting》上。

本文要点:

1、本研究探讨了微流控技术生成的柠檬酸溶液滴液固化硅酸钠壳的性能和微观结构特征。

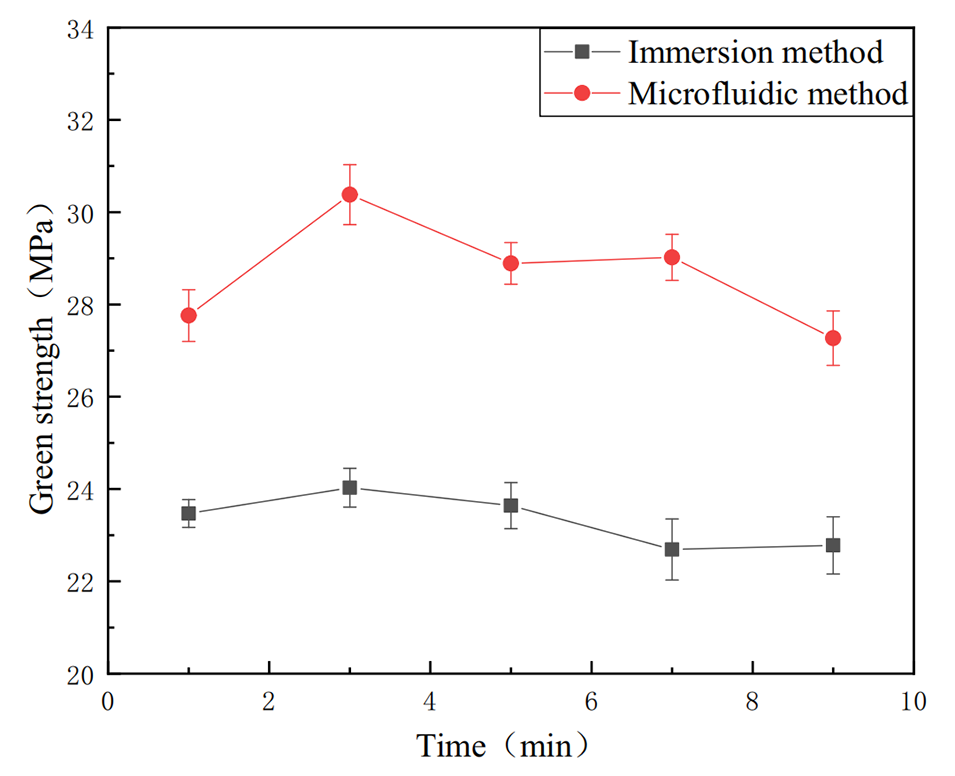

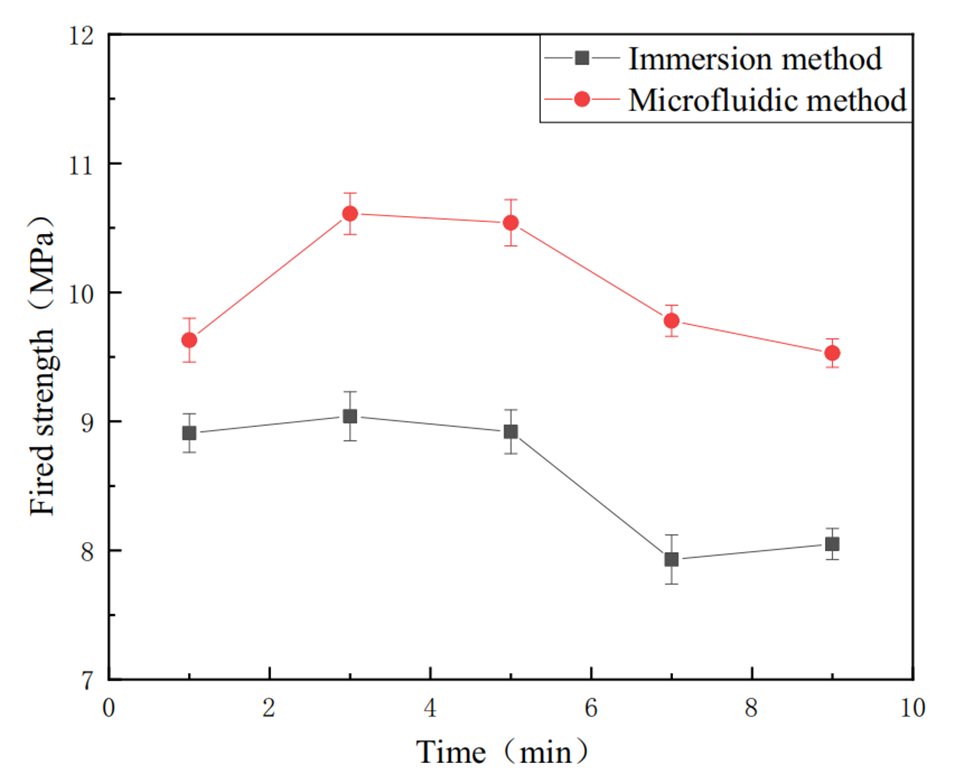

2、结果表明,生坯和烧制坯体的峰值强度分别达到30.38 MPa和10.61 MPa,分别比浸泡法提高了约26.4%和17.4%。

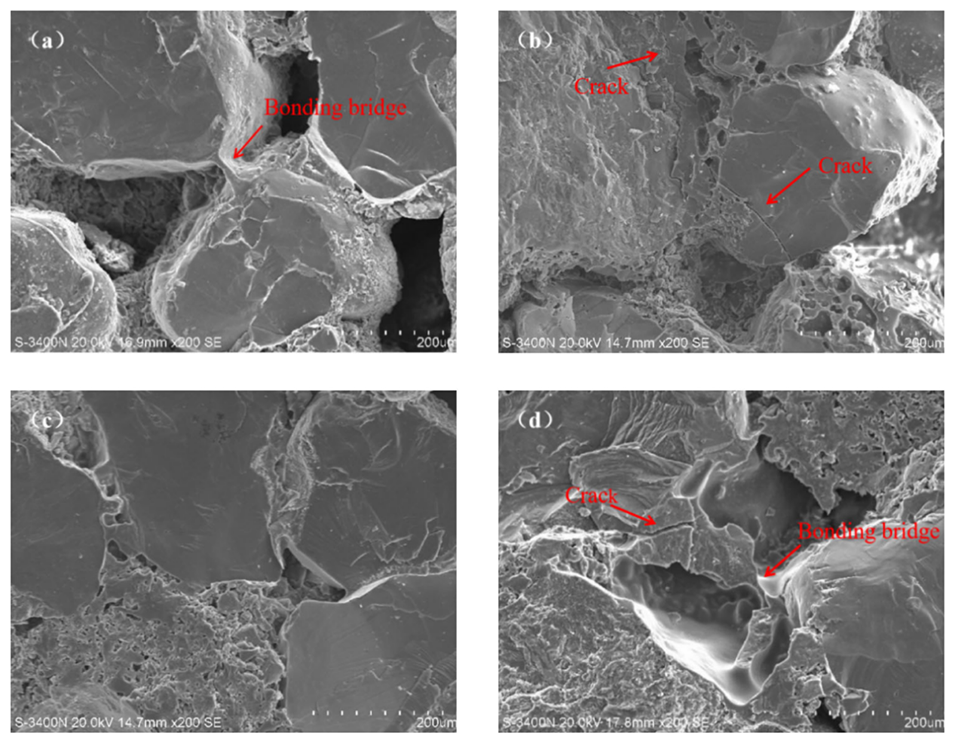

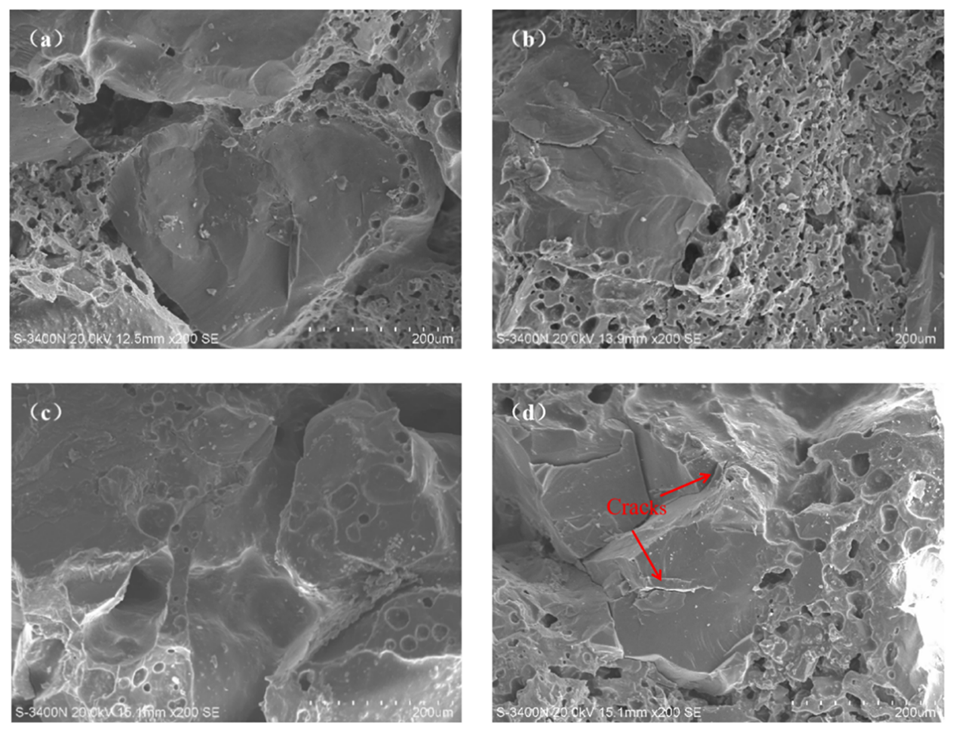

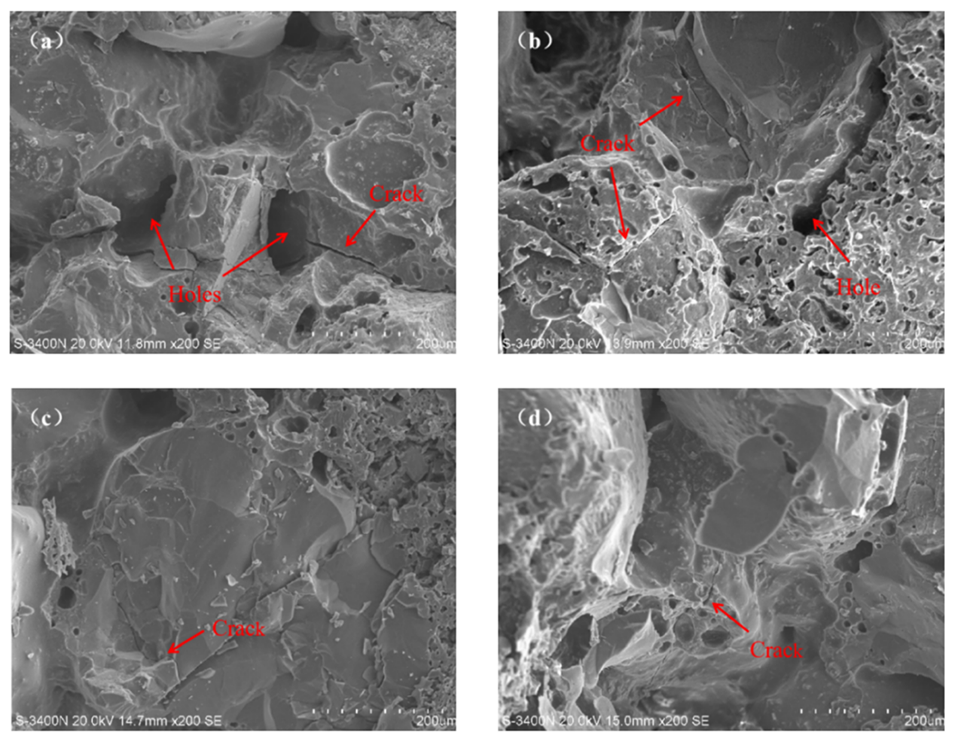

3、扫描电子显微镜(SEM)观察到微流控滴液固化的壳体表面更均匀,裂纹和微孔显著更少。

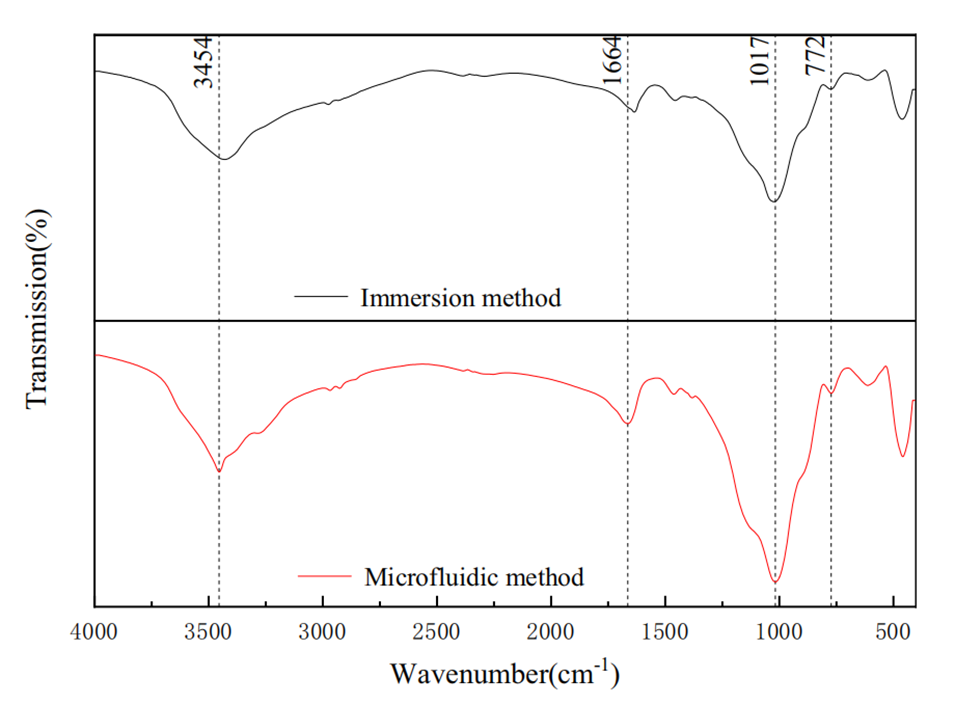

4、傅里叶变换红外光谱(FTIR)分析显示,微流控滴液固化的硅酸钠凝胶的最终产物实现了高度聚合,并产生了相对致密的Si-O-Si蜂窝状结构。

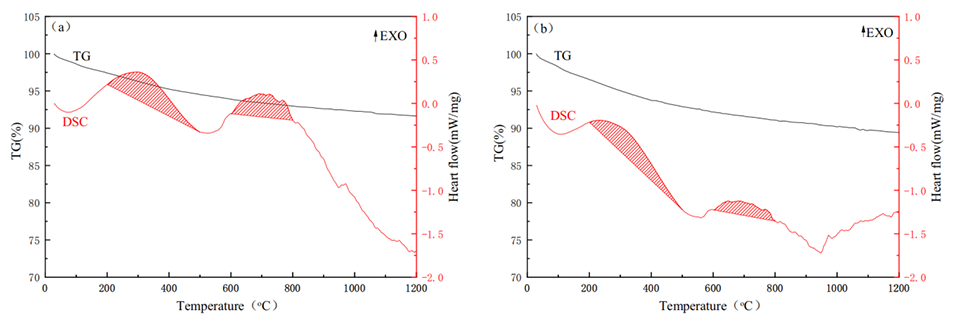

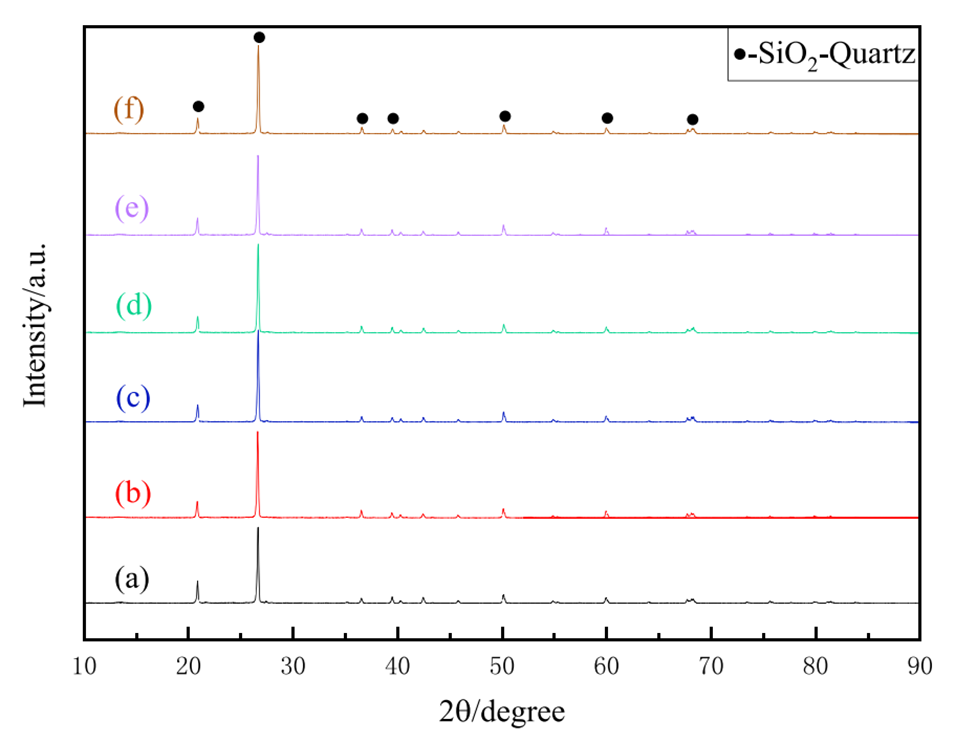

5、X射线衍射(XRD)和热重差示扫描量热法(TG-DSC)分析了壳的相组成和热稳定性。

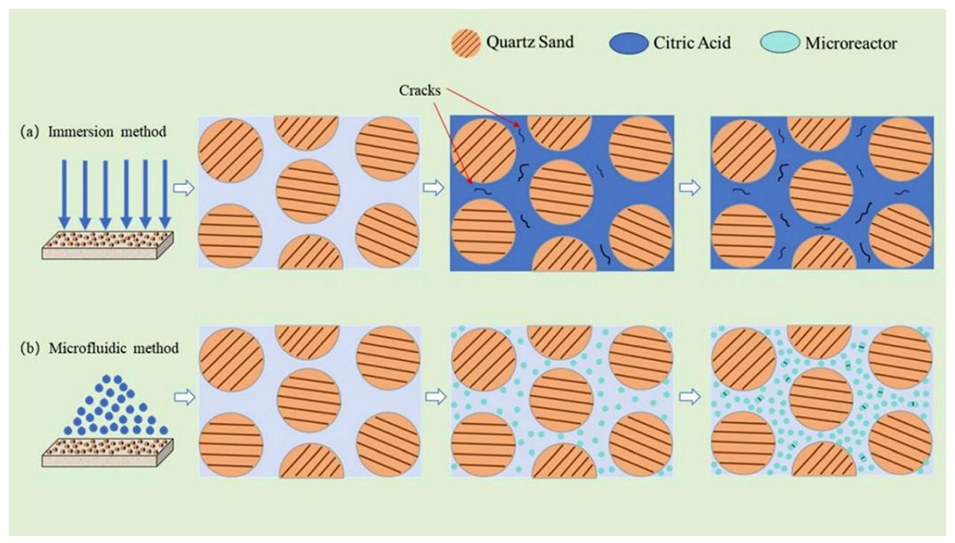

6、结果表明,微流控技术通过精确控制固化剂液滴的体积和速率,提高了反应的重复性和稳定性,减少了凝胶膜在固化过程中的损伤,从而提高了壳体的强度和稳定性。

使用微流控技术固化硅酸钠壳体的优势主要体现在以下几个方面:

1、精确控制反应过程:

微流控技术能够精确调节硬化剂微滴的体积和流速,从而有效控制固化反应的速率和区域,避免了传统浸泡法中反应不均匀的问题。

2、提高强度:

研究表明,采用微流控技术固化的生胚壳体峰值强度可达到30.38 MPa,焙烧壳体的峰值强度为10.61 MPa,分别比浸泡法提高了26.4%和17.4%,显著提升了壳体的机械性能。

3、减少固废排放:

微流控技术通过精确控制硬化剂的使用量,减少了硬化剂的消耗和废液的产生,从而降低了对环境的影响。

4、改善微观结构:

微流控固化的壳体表面更均匀,裂缝和微孔显著减少,形成更致密的Si–O–Si结构,提高了壳体的稳定性和耐用性。

5、降低收缩应力:

微流控技术通过创建离散的微反应区,减小了固化过程中的收缩应力,有效抑制了微裂纹的形成,增强了壳体的整体强度。

6、提高反应稳定性:

微流控技术确保硬化剂在整个反应过程中不被污染,保持恒定的化学性质,从而提高了壳体的性能和质量稳定性。

综上所述,微流控技术在硅酸钠壳体的固化过程中提供了更高的控制性和效率,显著提升了壳体的性能和环境友好性。

使用微流控技术固化的硅酸钠壳体在微观结构上表现出以下特征:

1、均匀性:通过扫描电子显微镜(SEM)观察到,微流控法固化的壳体表面更加均匀,裂缝和微孔显著减少。这表明微流控技术能够有效控制固化反应,减少不均匀性。

2、致密结构:傅里叶变换红外光谱(FTIR)分析显示,微流控固化的硅酸钠凝胶具有较高的聚合度,形成了相对致密的Si–O–Si蜂窝状结构。这种致密性有助于提高壳体的强度和稳定性。

3、微裂纹减少:微流控技术通过创建离散的微反应区,降低了固化过程中的收缩应力,从而有效抑制了微裂纹的形成,增强了壳体的整体强度。

4、孔隙率低:与浸泡法相比,微流控法固化的壳体在脱水过程中产生的微孔数量较少,形成了低孔隙率和高强度的胶膜,这有助于提高壳体的性能。

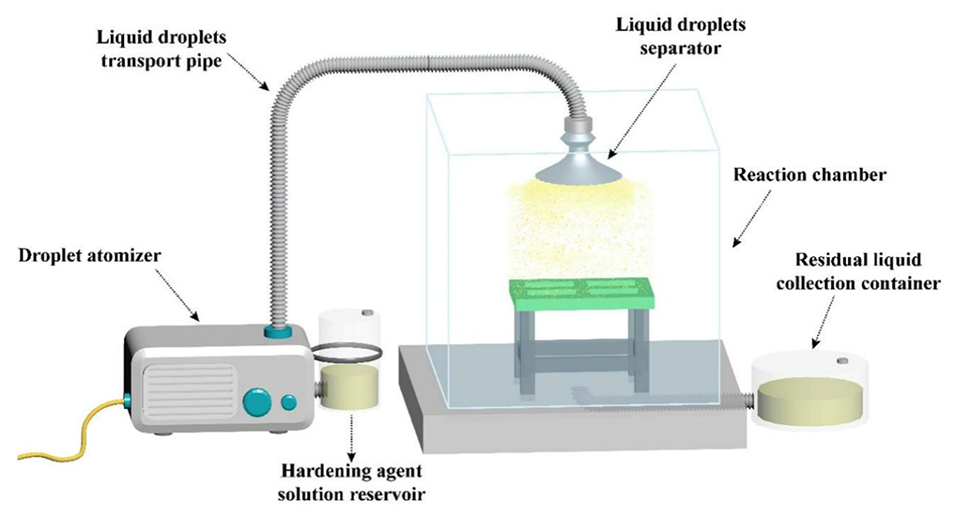

图1.自制微流控液滴控制固化反应装置。

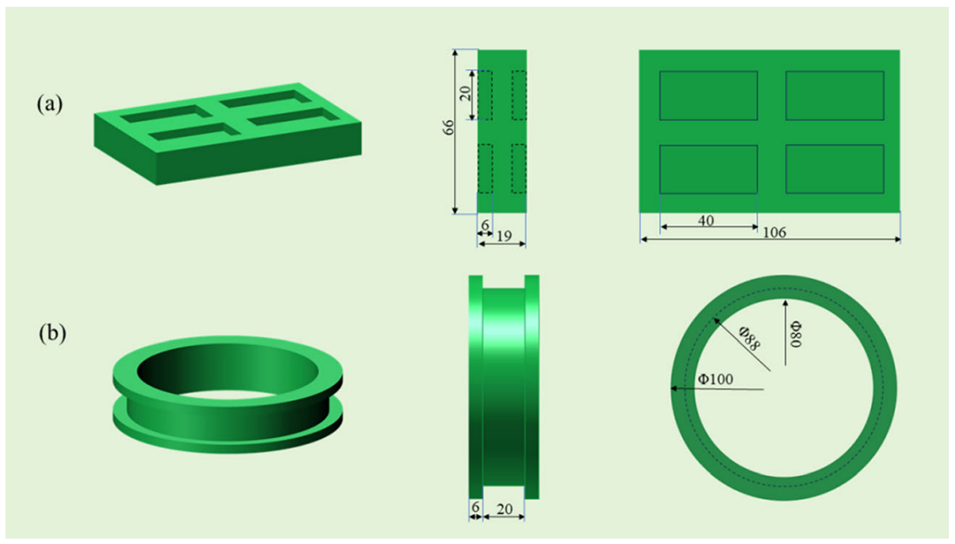

图2.硅酸钠壳体蜡模的示意图(a):抗弯强度试样;(b):高温自负荷变形试样。

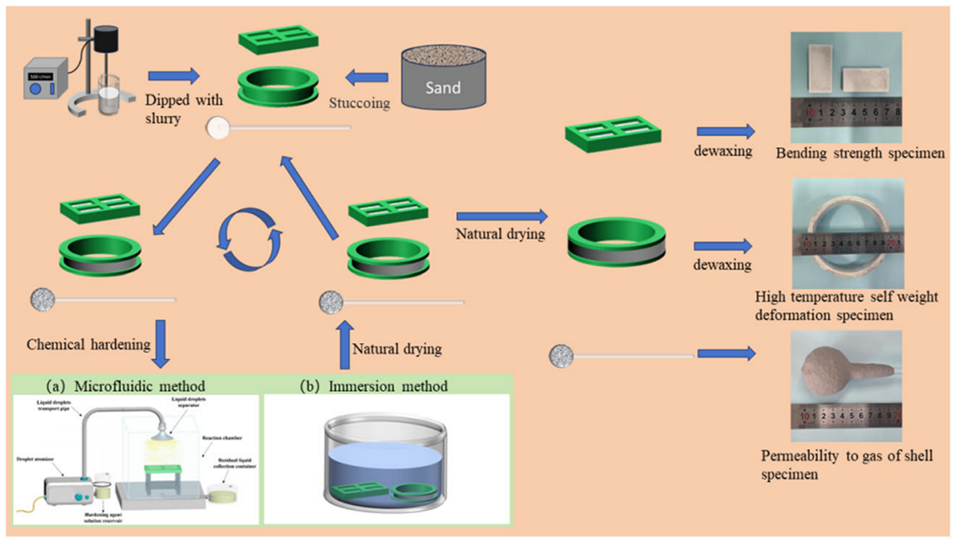

图3.壳体试样制备流程图和脱蜡试样图片。

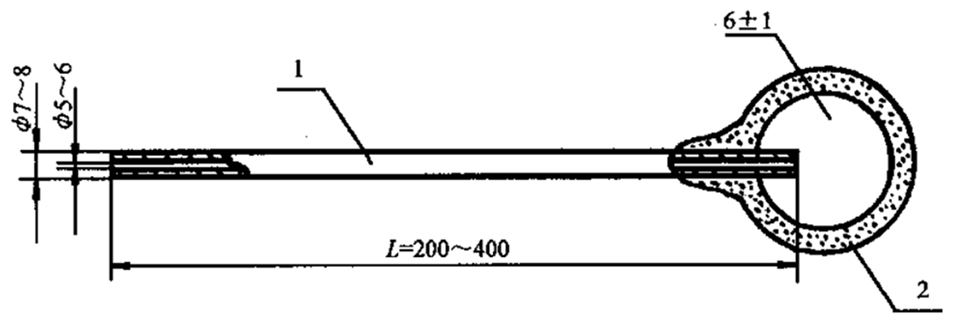

图4.用于透气性测试(HB 5352.4-2004)的标准壳体试件的结构和组装示意图,1-石英管;2-透气性测试用球形壳体。

图5.壳体试样的生坯强度随硬化时间的变化。

图6.微流控液滴固化的硅酸钠薄膜的凝胶收缩补偿机制。

图7.不同硬化生胚试样的断裂形态的SEM图像:(a)浸泡3分钟;(b)浸泡9分钟;(c)微流体3分钟;(d)微流体9分钟。

图8.壳体试样焙烧强度随时间的变化。

图9.经不同方法固化的焙烧壳体的断裂形态SEM图像(a):浸渍3分钟;(b):浸渍9分钟;(c):微流体固化3分钟;(d):微流体固化9分钟。

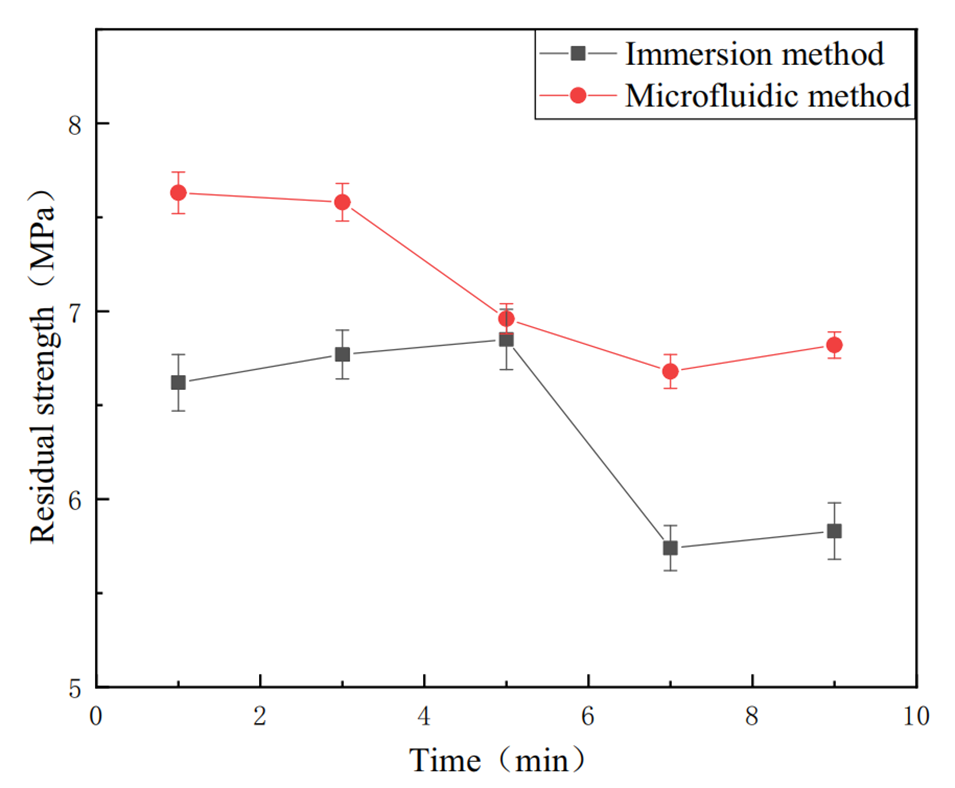

图10.两种不同方式固化的壳体试样的残余强度随时间的变化。

图11.用于残余强度测试的不同壳体断裂面的SEM图像(a):浸泡1分钟;(b):浸泡7分钟;(c):微流体固化1分钟;(d):微流体固化7分钟。

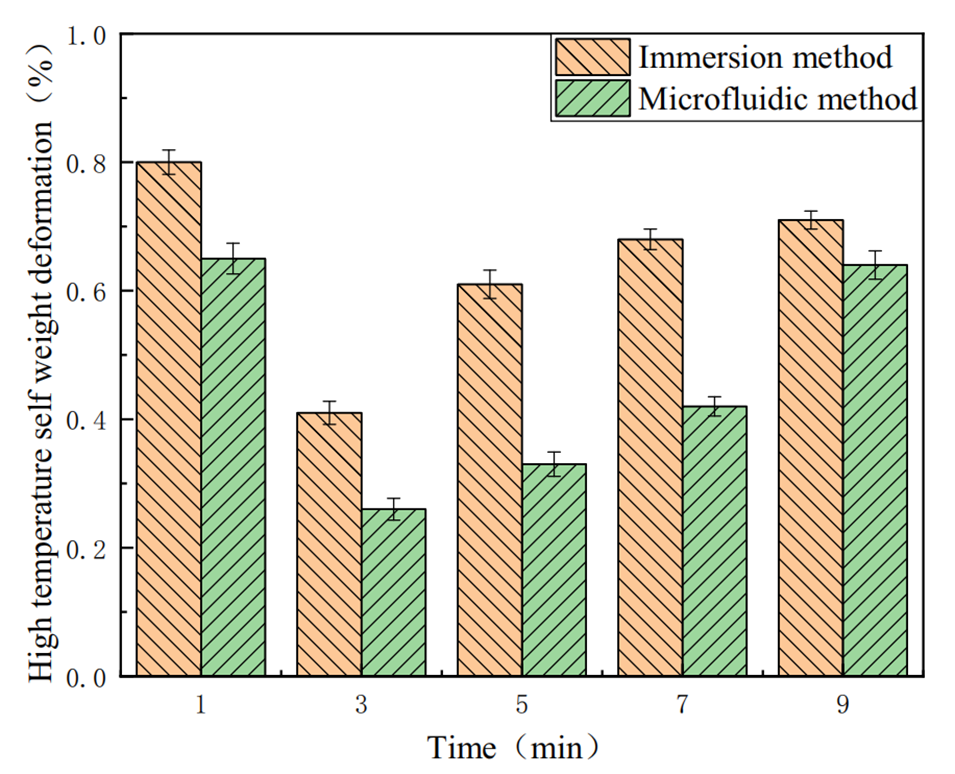

图12.两种方法固化壳体的高温自重变形比较。

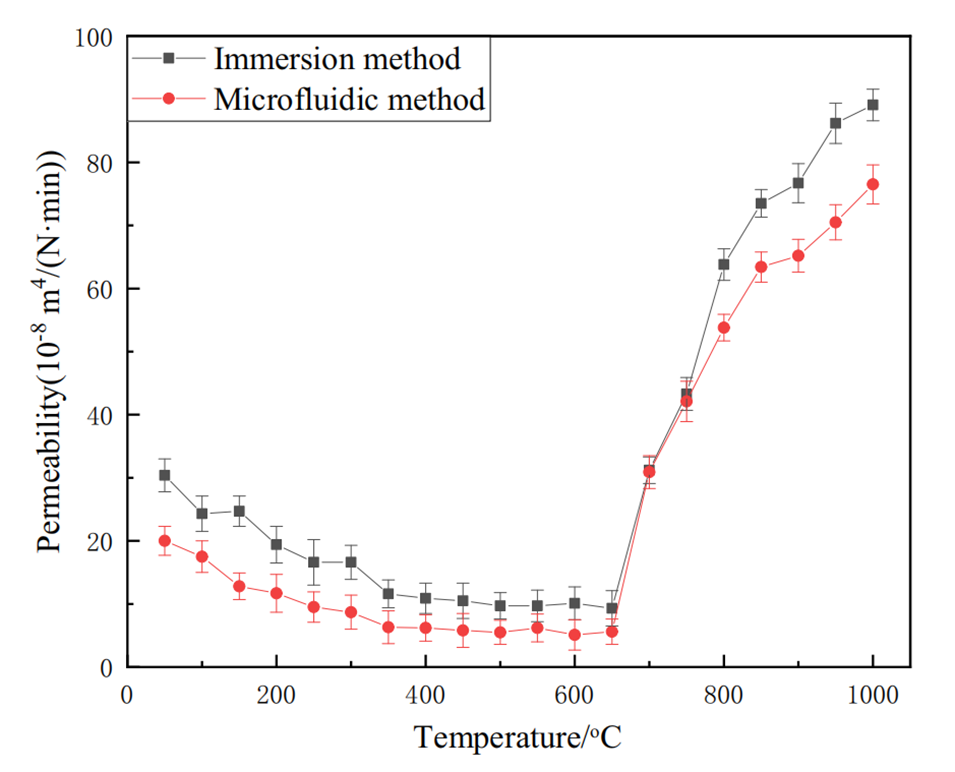

图13.通过两种方式固化3分钟的壳体试样的气体渗透率。

图14.通过两种方法固化3分钟的硅酸钠凝胶膜的FTIR光谱。

图15.固化3分钟的生胚试样的TG-DSC曲线(a):浸泡;(b):微流体液滴。

图16.不同工艺固化试样的XRD图谱。(a):微流体固化的生胚试样;(b):浸泡固化的生胚试样;(c):微流体固化的焙烧试样;(d):浸泡固化的焙烧试样;(e):微流体固化的残余强度试样;(f):浸泡固化的残余强度试样。

论文链接:https://doi.org/10.1007/s40962-024-01394-6