导读:

近期,江南大学罗静教授团队开发了一种结合光聚合和乳液相分离的高效方法,用于制备聚合物中空微球(PHMS),并将其应用于隔热涂料。该方法通过调整核壳比和微球浓度,显著提升了涂层的隔热性能和光反射性能,为建筑节能领域提供了新的高性能材料选择。相关研究以“Efficient Fabrication of Hollow Microspheres by Photopolymerization and Their Application in Thermal Insulation Coatings”为题目,发表在期刊《Industrial & Engineering Chemistry Research》上。

本文要点:

1、本文开发了一种结合光聚合与乳液相分离的高效方法,用于制备聚合物空心微球(PHMS)。

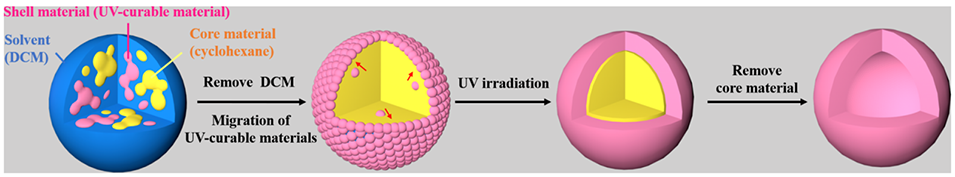

2、该方法以含UV固化材料、光引发剂、环己烷(芯材)和溶剂的油相乳液为原料,通过溶剂挥发诱导相分离,使UV固化材料迁移至油水界面,经紫外固化形成聚合物壳层,最终去除芯材获得空心微球。

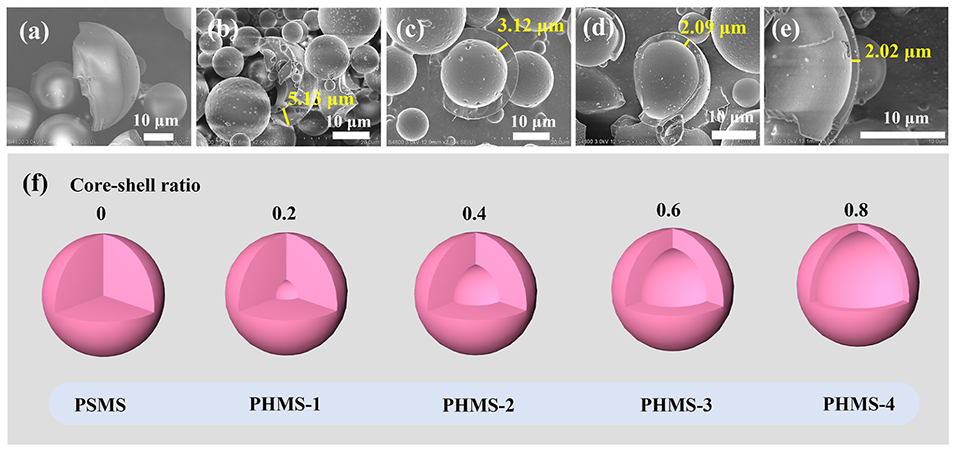

3、通过调节环己烷与UV固化材料的比例,可控制微球的壳核比(0.2–0.8)。

4、所得PHMS在UV固化树脂体系中分散性良好,赋予涂层优异的隔热与光反射性能。

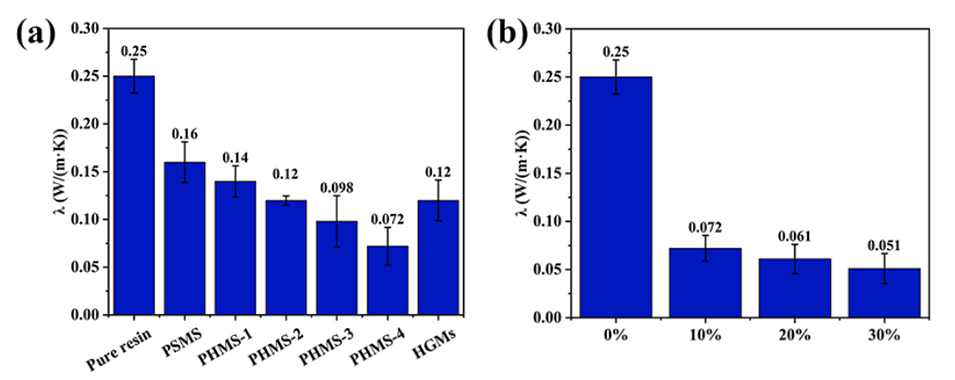

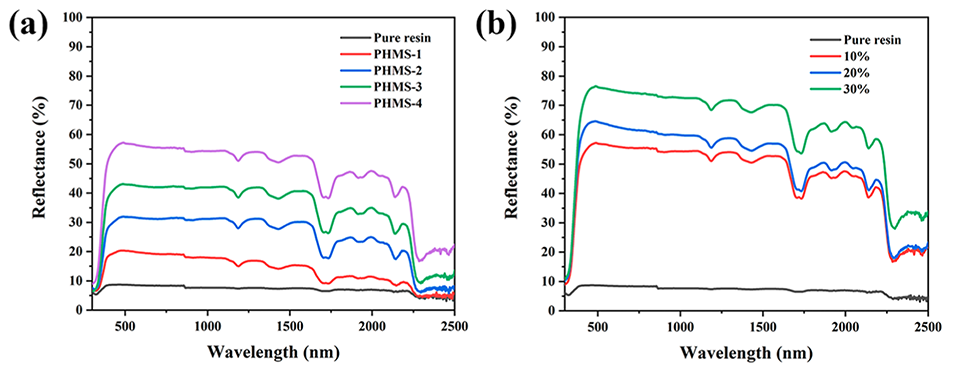

5、研究表明,当壳核比为0.8且PHMS添加量为30%时,涂层导热系数低至0.051 W/(m·K),太阳光反射率达62%,优于纯树脂和商用空心玻璃微球涂层。

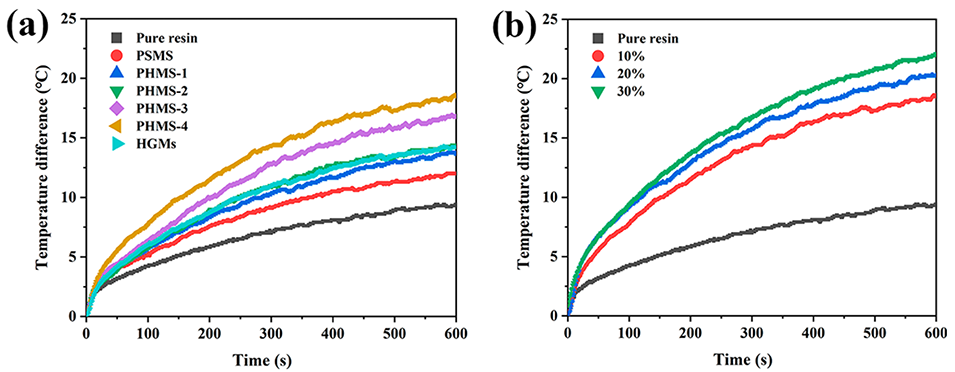

6、在实际隔热测试中,PHMS涂层冷热端温差达22°C,几乎是纯树脂涂层的两倍。

6、该方法无需复杂模板去除步骤,节能高效,为高性能隔热涂层的设计提供了新思路。

空心微球的合成过程:

1、乳液制备:将UV固化材料(如聚氨酯丙烯酸酯、环氧丙烯酸酯)、光引发剂(如1173)、芯材(环己烷)及溶剂(二氯甲烷)混合,超声分散形成均一油相,随后加入含聚乙烯醇(PVA)的水相中,高速搅拌乳化形成水包油乳液。

2、溶剂挥发与相分离:搅拌过程中,低沸点溶剂(二氯甲烷)逐渐挥发,导致油相中UV固化材料与芯材(环己烷)因极性差异发生相分离。UV固化材料迁移至液滴表面,芯材则富集于液滴内部。

3、UV固化成型:对乳液进行紫外辐照(如1000 mJ/cm2),UV固化材料发生光聚合反应,形成交联聚合物壳层,包裹芯材形成核壳结构微球。

4、芯材去除:通过干燥或挥发去除芯材(环己烷),最终得到具有空腔结构的聚合物空心微球(PHMS)。

技术优势:

高效节能:光聚合在室温下数分钟内完成,无需高温或长时间反应(传统热聚合需>60°C、>5小时)。

无需模板:通过溶剂挥发诱导相分离直接形成核壳结构,省去模板制备与腐蚀性去除步骤(如传统硅胶模板需HF刻蚀)。

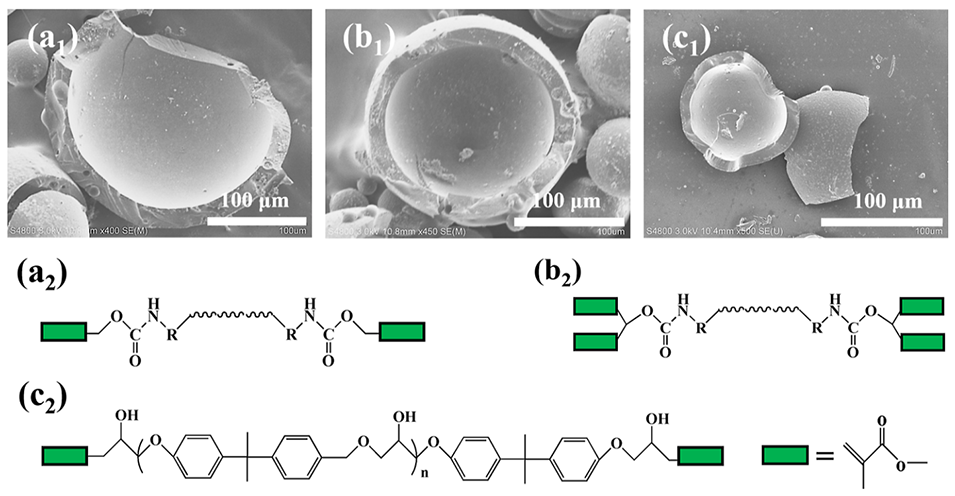

结构可调:通过调节芯材与UV固化材料的比例(核壳比0.2–0.8),可精准控制微球壳层厚度与空腔体积(壳厚0.95–5.13 μm),从而优化涂层的隔热与光反射性能。

图1.空心微球的合成图。

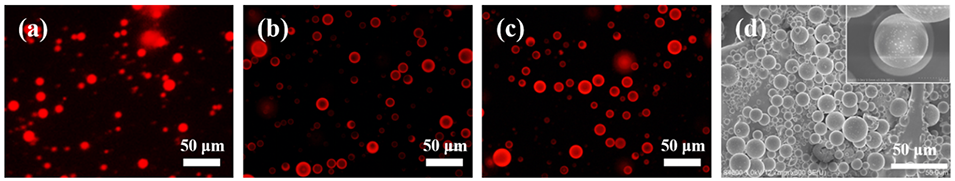

图2.(a)初始乳液液滴、(b)DCM挥发后液滴和(c)紫外线照射后液滴的荧光显微镜图像;(d)辐照后微球的SEM图像。

图3.使用不同UV固化预聚物制备的聚合物微球的SEM图像:两官能度和四官能度聚氨酯丙烯酸酯(a1,b1)以及环氧丙烯酸酯(c1);两官能度和四官能度聚氨酯丙烯酸酯(a2,b2)以及环氧丙烯酸酯(c2)的相应化学结构式。

图4.通过不同比例芯材和UV固化材料得到的微球的SEM图像:(a)PSMS,(b)PHMS-1,(c)PHMS-2,(d)PHMS-3和(e)PHMS-4。不同芯材和紫外光固化材料比例的聚合物微球示意图(f):上面的数字是PHMS的核壳比,下面一行是制备的微球,从左到右是PSMS、PHMS-1、PHMS-2、PHMS-3和PHMS-4。

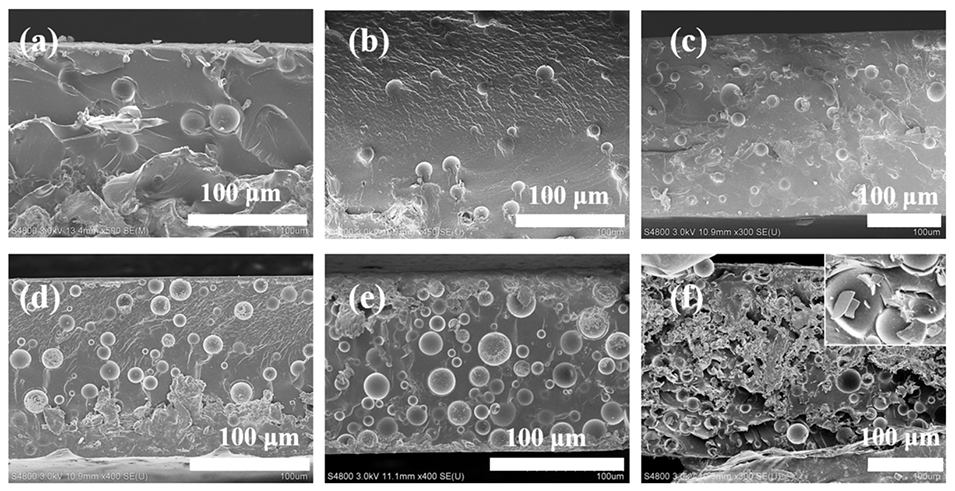

图5.10%浓度下PHMS和HGMs涂层横截面的SEM图像:(a)PSMS,(b)PHMS-1,(c)PHMS-2,(d)PHMS-3,(e)PHMS-4和(f)HGMs。

图6.(a)含10%不同核壳比PHMS的涂层的导热系数;(b)含不同浓度PHMS-4微球的涂层的热导率。

图7.(a)含10%不同核壳比PHMS的涂层的阳光反射率曲线;(b)含不同浓度PHMS-4微球的涂层的阳光反射率曲线。

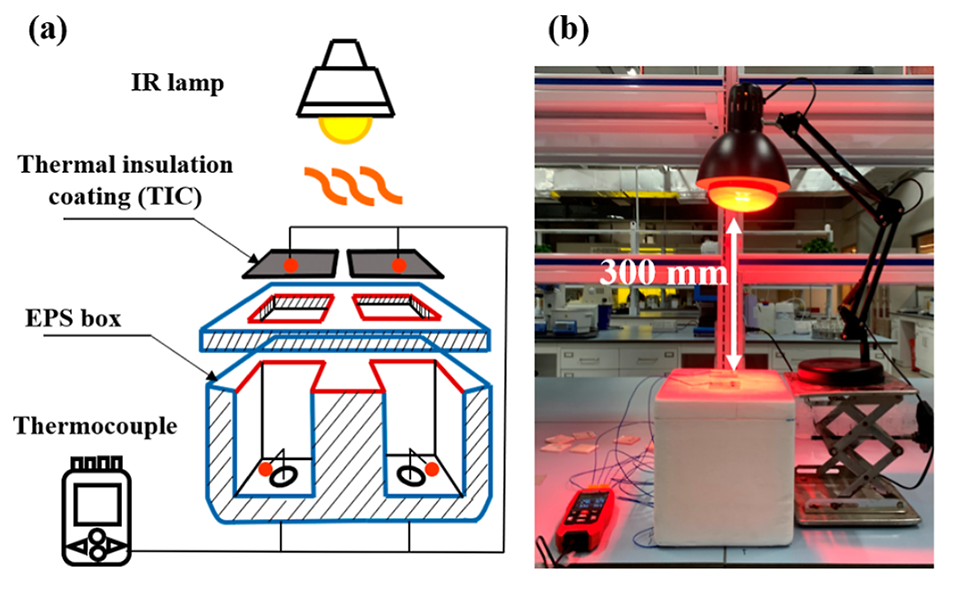

图8.(a)自制隔热测试装置示意图;(b)自制隔热测试装置的照片。

图9.(a)含10%不同核壳比PHMS的涂层的温差曲线;(b)含不同浓度PHMS-4微球的涂层的温差曲线。

论文链接:https://doi.org/10.1021/acs.iecr.4c03957