导读:

喷雾干燥技术因其高效连续特性,在功能粉末规模化制备中备受关注。近期,北航合肥创新研究院韩登宝博士、北京理工大学钟海政教授等通过优化前驱体溶液配比及喷雾干燥工艺,成功实现了钙钛矿量子点(PQD)嵌入聚合物微球的规模化制备(年产量达2000公斤),并系统验证了其光学性能与稳定性。相关研究以“Spray-Drying Fabrication of Perovskite Quantum-Dot-Embedded Polymer Microspheres for Display Applications”为题目,发表在期刊《Engineering》上。

本文要点:

1、本研究采用喷雾干燥法,以年产量2000公斤的规模制备了钙钛矿量子点(PQD)嵌入的聚合物微球。

2、通过调控前驱体浓度,聚合物微球尺寸可在41至0.44 μm范围内精确调节。

3、所得微球中PQD均匀分散于聚合物基质,展现出高光致发光量子产率(PLQY >95%)和优异的稳定性。

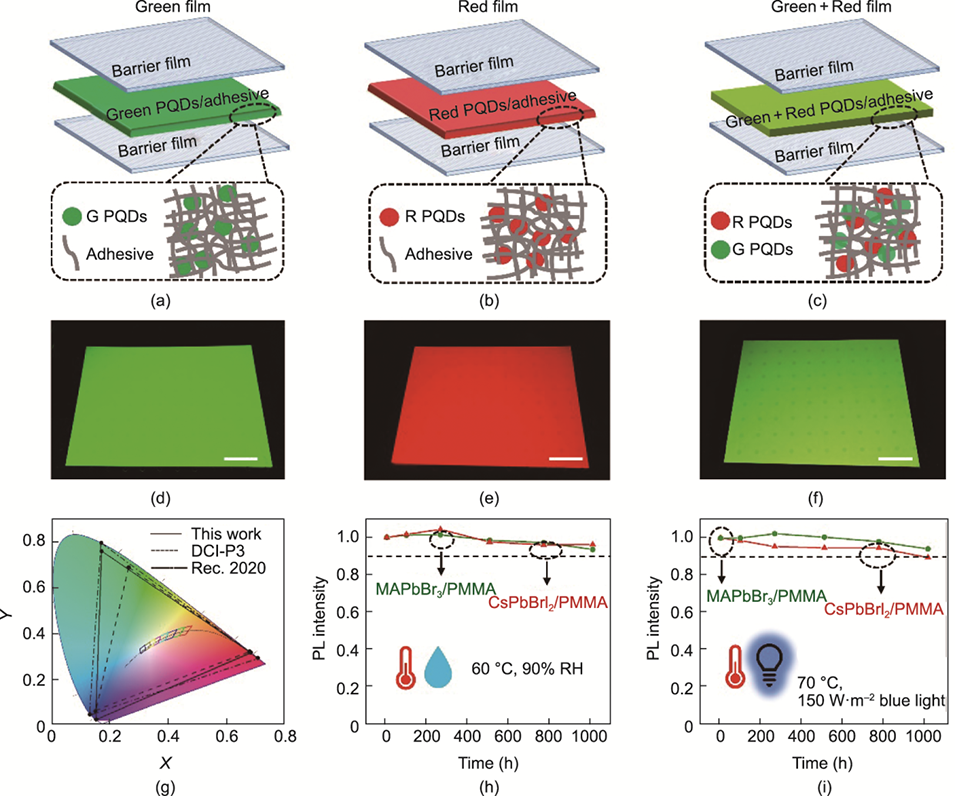

4、将其与紫外胶混合制备的光学薄膜应用于液晶显示器(LCD)背光时,在60°C、90% RH及70°C、150 W·m-2、455 nm蓝光照射下老化1000小时后,仍保持90%以上初始发光强度。

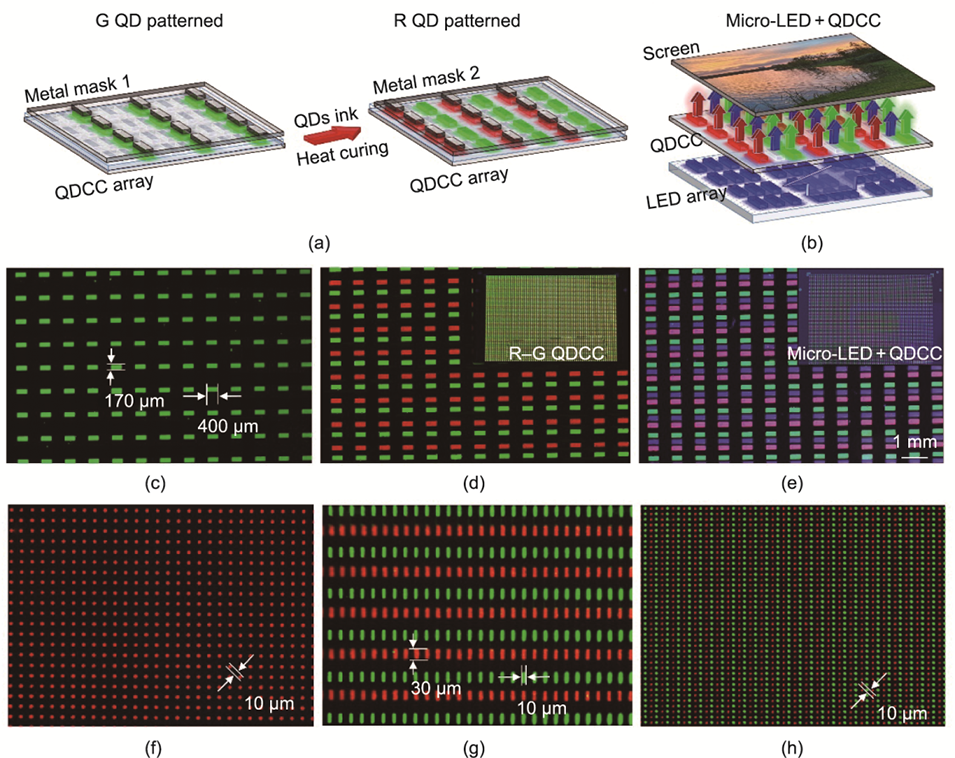

5、此外,该微球可作为图案化色转换层用于微型发光二极管(Micro-LED)显示,最小像素尺寸达10 μm。

6、研究表明,喷雾干燥法为PQD的工业化生产提供了低成本、高稳定性的解决方案,在显示技术领域具有广阔应用前景。

喷雾干燥技术如何实现钙钛矿量子点(PQD)的高效规模化生产,相比传统湿化学合成有何独特优势?

传统湿化学合成PQD需在溶液中进行多步反应,存在量子点易团聚、稳定性差、难以连续生产等问题。喷雾干燥技术通过以下机制突破这些限制:

1、一步法封装:将PQD前驱体、聚合物(如PMMA)及配体溶于DMF形成均匀溶液,雾化后高温快速干燥(110–130°C),实现PQD原位结晶与聚合物基质的同步封装,避免后处理步骤。

2、连续化流程:通过双流体喷嘴(转速20,000 r·min-1)和氮气循环(40 L·min-1),每小时可生产200 g微球,年产能达2000 kg,显著提升效率。

3、分散性控制:聚合物在干燥过程中形成刚性网络,固定PQD位置(平均尺寸14 nm),并通过配体(如OABr)动态调控成核,减少团聚。

实验证明,该方法生产的PQD微球在PLQY(>95%)和稳定性(1000小时老化后PL强度保持>90%)上均优于传统合成。

钙钛矿量子点微球在显示技术中有哪些潜在应用?

1、液晶显示(LCD)背光增强

广色域提升:利用PQD微球的窄发射光谱(绿光FWHM 23 nm,红光26 nm),可显著扩展LCD色域至122% NTSC,覆盖99.3% DCI-P3标准,接近Rec. 2020的89.2%。

长期稳定性:聚合物封装(如PMMA)结合屏障膜,在60°C/90%湿度及蓝光辐照下,1000小时后仍保持90%以上发光强度,远超传统量子点膜。

2、微型发光二极管(Micro-LED)全彩显示

高分辨率像素:通过SU-8光刻模板填充10 μm微球,实现10 μm像素尺寸,支持1000 PPI的超高分辨率显示需求。

耐高温封装:采用PVDF基微球(熔点177°C),耐受Micro-LED的150°C封装工艺,光效衰减仅3%。

3、柔性显示与可穿戴设备

抗弯折性能:开发柔性聚合物基质(如PDMS)微球,结合抗弯折封装技术,可适配折叠屏或曲面屏(实验显示弯折1000次后PL强度>85%)。

环境耐受性:微球封装阻隔水氧渗透,延长柔性器件在潮湿环境中的使用寿命。

4、透明显示与AR/VR光学器件

高透光率:亚微米级微球(<1 μm)制备的量子点膜透光率>97%,适用于AR眼镜、车载HUD或透明屏幕。

广视角与色准:聚合物基质(如PMMA)与基板折射率匹配,减少视角依赖的颜色偏移,提升显示一致性。

5、动态调光与分区背光

局部调光技术:通过喷墨打印将不同尺寸微球(0.44–10 μm)精准沉积,实现动态分区调光,提升对比度与能效(如HDR显示)。

高均匀性:单分散微球(D90/D10 <1.1)确保像素间发光均匀性>95%,避免传统量子点的“热点”效应。

6、低成本大面积显示

规模化生产:喷雾干燥工艺年产能达2000 kg,成本仅为传统CdSe量子点的60%,适配电视、显示器等大规模应用。

环保优势:无镉低毒(对比CdSe QDs),符合RoHS标准,推动绿色显示技术发展。

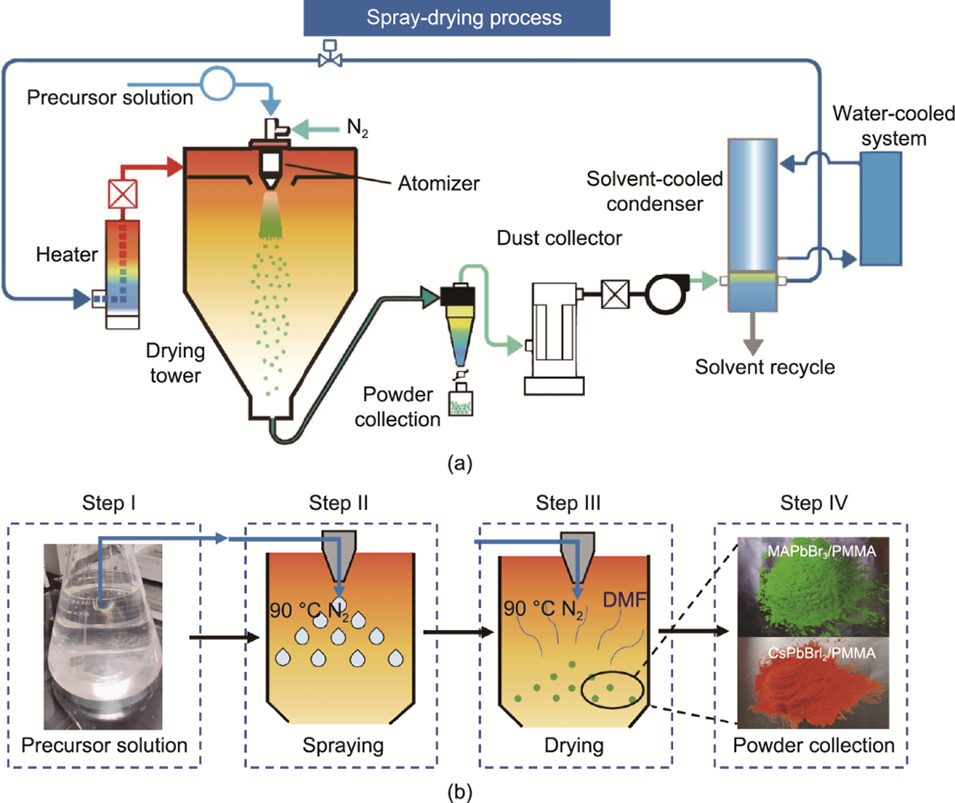

图1.(a)用于喷雾干燥制备的实验装置示意图。(b)喷雾干燥制备的四个关键步骤包括制备前体溶液、将其喷雾成微滴、干燥微滴以及收集粉末。

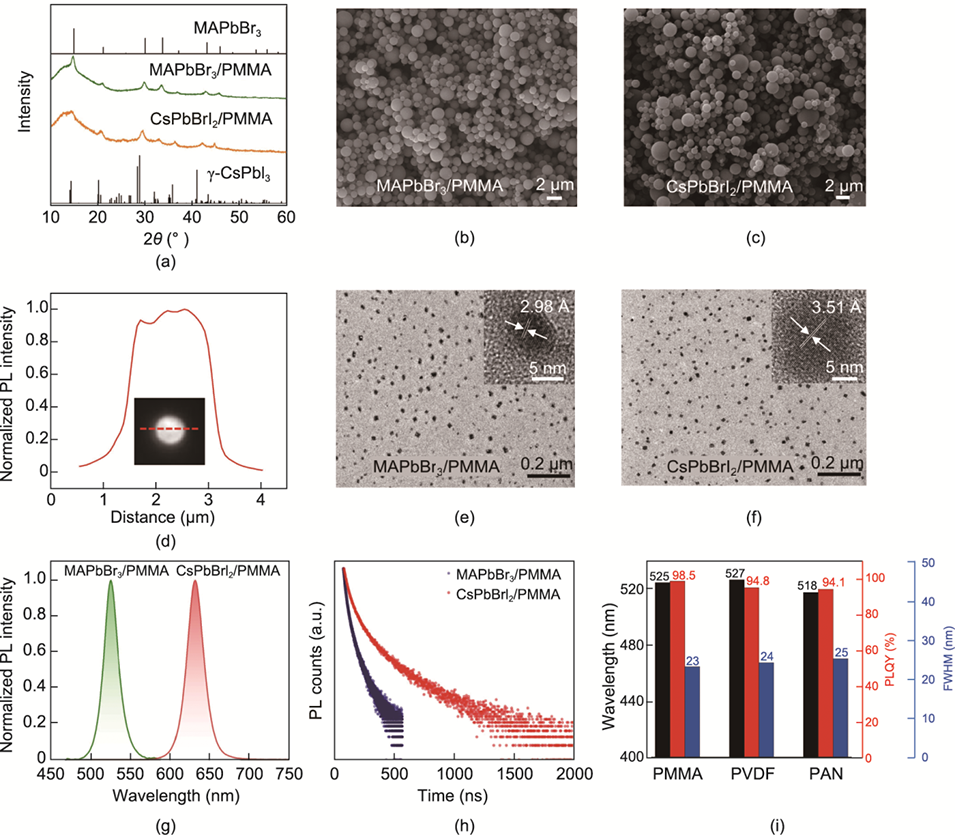

图2.(a)MAPbBr3/PMMA和CsPbBrI2/PMMA PQDs微球的XRD图谱。(b,c)(b)MAPbBr3/PMMA PQD微球和(c)CsPbBrI2/PMMA PQD微球的典型SEM图像。(d)单个~2μm MAPbBr3/PMMA PQD微球在365nm激发下的均匀荧光强度分布。(e)MAPbBr3/PMMA PQD微球的典型TEM图像。插图是典型MAPbBr3 PQD的高分辨率TEM(HRTEM)图像。(f)CsPbBrI2/PMMA PQD微球的典型TEM图像。插图是典型CsPbBrI2 PQD的HRTEM图像。(g)在450nm激发下PLQY大于95%的MAPbBr3/PMMA和CsPbBrI2/PMMA PQD微球的PL光谱。(h)MAPbBr3/PMMA和CsPbBrI2/PMMA PQD微球的PL衰减。(i)通过喷雾干燥法制备的MAPbBr3 PQD嵌入不同聚合物(包括PMMA、PVDF和PAN)的光学性能(波长、PLQY和FWHM)。

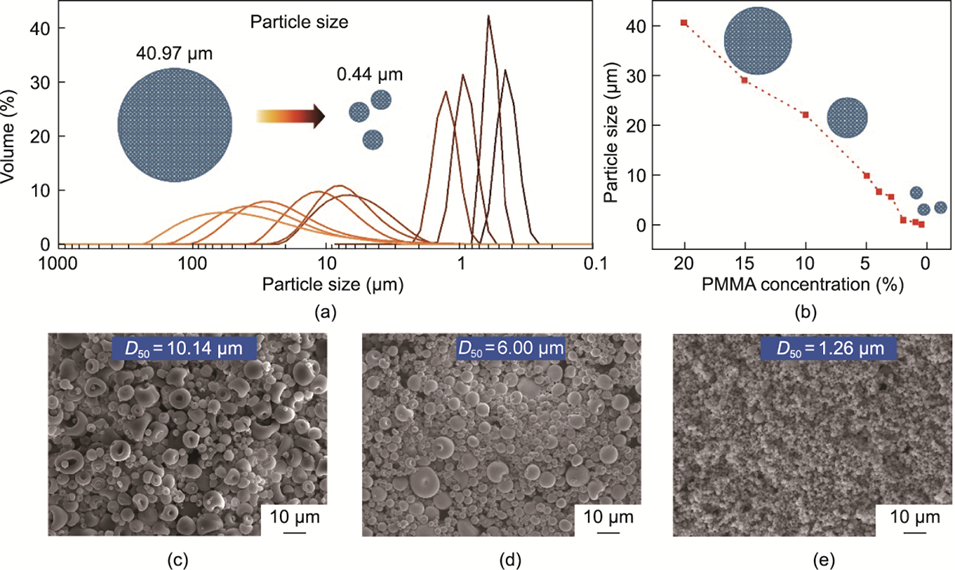

图3.(a)使用喷雾干燥法获得的MAPbBr3/PMMA PQD微球的粒径。变量是前体溶液中PMMA浓度的(下降)变化。(b)微球粒径与前体溶液中PMMA浓度之间的关系。(c–e)D50粒径为10.14、6.00和1.26μm的MAPbBr3/PMMA PQD微球的典型SEM图像。

图4.(a–c)封装PQD光学薄膜的结构示意图:(a)MAPbBr3/PMMA PQD微球的绿色薄膜;(b)CsPbBrI2/PMMA PQD微球的红色薄膜;以及(c)混合MAPbBr3/PMMA和CsPbBrI2/PMMA PQD微球的绿色和红色薄膜。插图是PQD球体和粘合剂混合物的示意图,G和R分别代表绿色和红色。(d–f)365 nm光下(d)绿色薄膜、(e)红色薄膜以及(f)绿色和红色薄膜的光学图像(比例:5 cm)。(g)PQD薄膜集成LCD背光的色域覆盖。(h)PQD光学薄膜在60°C和90%RH下老化1000小时的稳定性测试。(i)PQD光学薄膜在70°C、150 W·m-2、455 nm蓝光照射下老化1000小时的稳定性测试。

图5.(a)图案化量子点色转换层(QDCC)阵列的制备过程示意图。(b)双色QDCC集成到蓝色Micro-LED面板中的Micro-LED显示演示。LED:发光二极管。(c)像素尺寸为170μm×400μm的绿色QDCC和(d)双色QDCCs在紫外光下的荧光图像,由光学显微镜拍摄。插图为双色QDCC的图像。(e)全彩Micro-LED显示演示的显微图像。(f)单像素尺寸为10μm的绿色QDCC的荧光图像。(g)单像素尺寸为10μm×30μm的绿色和红色QDCC的荧光图像。(h)单像素尺寸为10μm的红色QDCC的荧光图像。

论文链接:https://doi.org/10.1016/j.eng.2024.11.038